Circuito impreso HDI Microvía

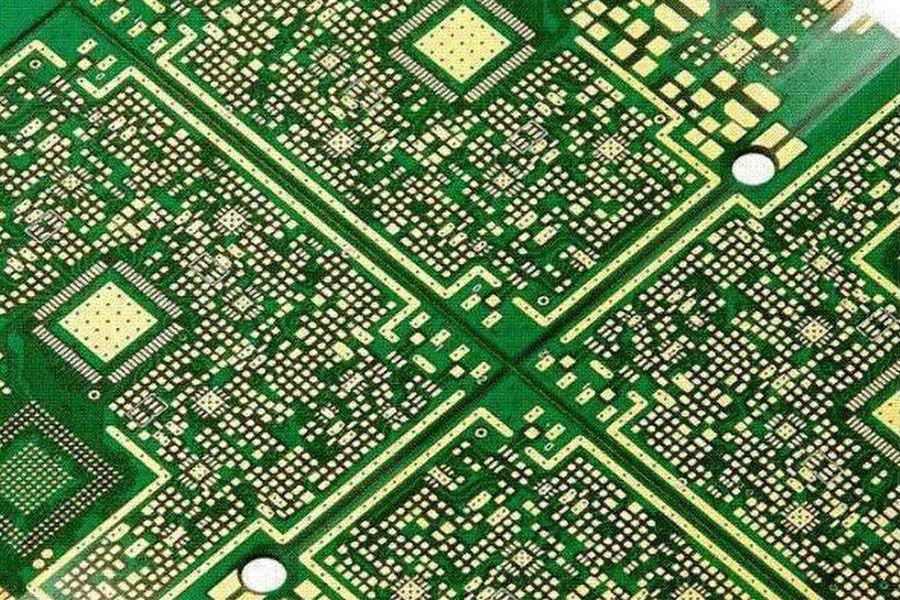

Las placas de circuito impreso HDI tienen atributos de alta densidad, como microvías láser, estructuras de laminación secuencial, líneas finas y materiales finos de alto rendimiento. Esta mayor densidad permite realizar más funciones por unidad de superficie. Las placas de circuito impreso HDI de tecnología avanzada tienen múltiples capas de microvías apiladas rellenas de cobre, lo que crea una estructura que permite interconexiones aún más complejas. Estas complejas estructuras proporcionan las soluciones de enrutamiento e integridad de la señal necesarias para los actuales chips de gran número de pines, de paso fino y de alta velocidad en productos de alta tecnología.

Hemeixin es una de las primeras empresas en ofrecer a nuestros clientes la capacidad de interconexión de circuito impreso de alta densidad en volumen. Nuestra continua inversión en el desarrollo de la tecnología Microvia de clase mundial y de línea fina nos ha convertido en un fabricante líder de placas de circuito impreso Microvia HDI. Nuestra amplia experiencia y nuestro compromiso de ofrecer una solución completa a nuestros clientes nos ayudan a resolver los primeros problemas de diseño, a acortar el plazo de entrega y a ofrecer un producto de alta calidad y rentable.

Nuestro circuito impreso HDI incluye:

- Tecnología circuito impreso HDI de cualquier capa

- μvias salteadas, telescópicas y apiladas

- Vía rellena de cobre, chapado de relleno de vía HDI, tecnología de vía en almohadilla

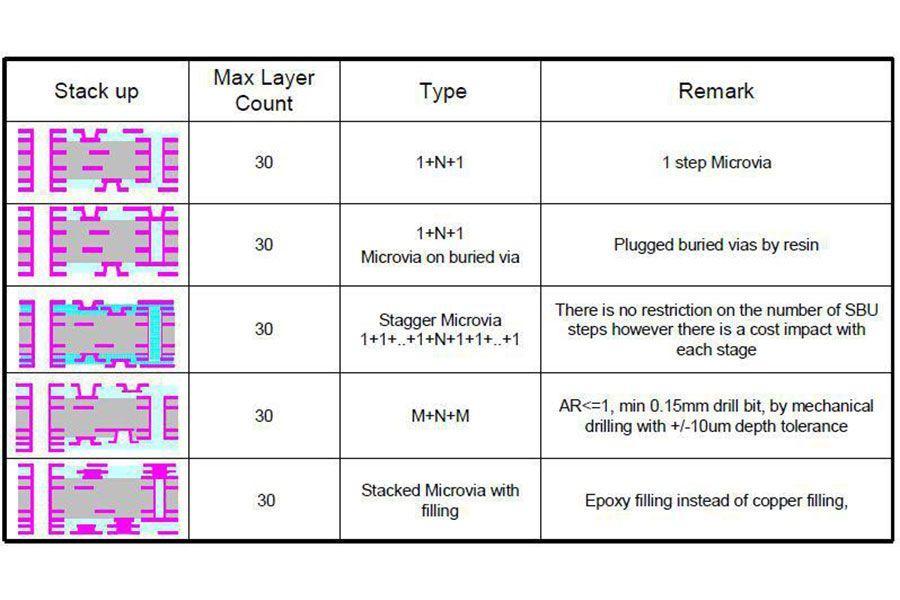

- Construcción de circuito impreso HDI: 1+N+1 circuito impreso HDI, 2+N+2 circuito impreso HDI, 3+N+3 circuito impreso HDI, 4+N+4 circuito impreso HDI, Hasta 9+N+9

- Material de circuito impreso de bajas pérdidas (material I-Speed, FR408HR, Megtron4, EM-888, N4000-13EP, N4000-13, TU-863+, TU-872lk, TU-872SLK, TU-872SLK SP etc)

- Laminado digital de alta velocidad: (I-Tera MT40 / RF, Tachyon-100G, Megtron6/R-5775, TU-883, TU-883SP, IT-968, IT968SE etc)

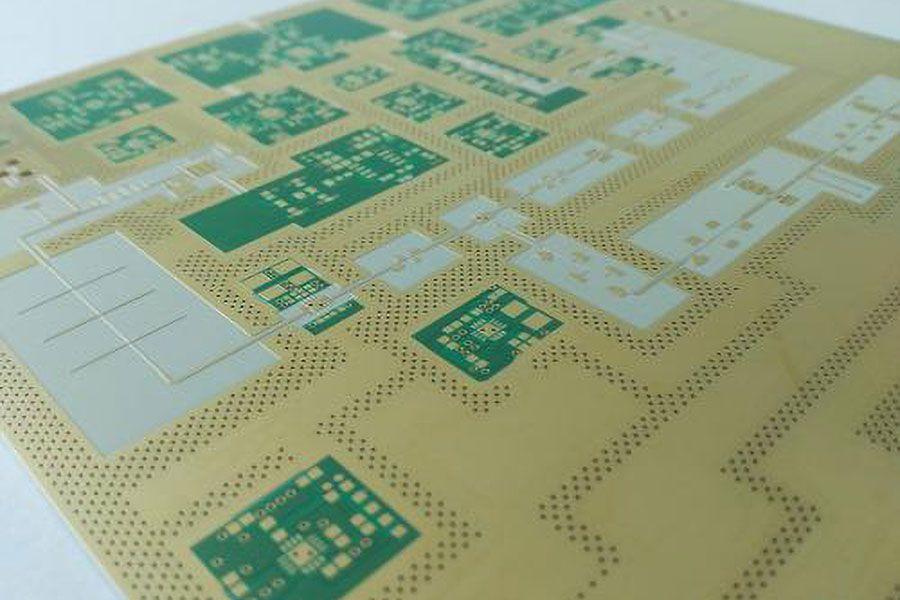

- Placa de circuito impreso de radiofrecuencia, placa de circuito impreso de microondas: (RO4450F, RO4350B, RO4835, RO4003, RO4533, serie Taconic TLY, TLY-5, RF35, TSM-DS3, Astra MT77, RT/Duroid 5880, RO3203, RO3003, etc.)

- Laminación secuencial

- Microvías apiladas

- Vías ciegas y enterradas

- Imagen directa del láser

- 0,05mm Traza/Espacio

- Paso fino (hasta 0,3 mm)

Tipos de productos de estructura de circuito impreso HDI

Visión general de las capacidades de circuito impreso HDI:

|

Nuestra solución circuito impreso HDI Microvias

Vía en el Proceso de Pad

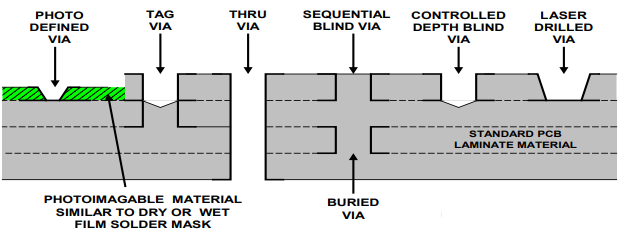

La inspiración de las tecnologías de montaje superficial de finales de los años 80 ha llevado a los límites de los BGA, COB y CSP a una superficie más pequeña. El proceso de vía en almohadilla permite colocar vías dentro de la superficie de las tierras planas. La vía se recubre y se rellena con epoxi conductor o no conductor y luego se tapa y se recubre, haciéndola prácticamente invisible.

Suena sencillo, pero hay una media de ocho pasos adicionales para completar este proceso único. Equipos especializados y técnicos capacitados siguen el proceso de cerca para lograr la vía oculta perfecta.

Vía Tipos de Relleno

Hay muchos tipos diferentes de material de relleno de vías: epoxi no conductor, epoxi conductor, relleno de cobre, relleno de plata y chapado electroquímico. Todos ellos dan como resultado una vía enterrada dentro de un terreno plano que se soldará completamente como los terrenos normales. Las vías y microvías se taladran, se entierran, se rellenan y luego se chapan y se ocultan bajo las tierras SMT. El procesamiento de este tipo de vías requiere un equipo especial y requiere mucho tiempo. Los múltiples ciclos de perforación y la perforación de profundidad controlada aumentan el tiempo del proceso.

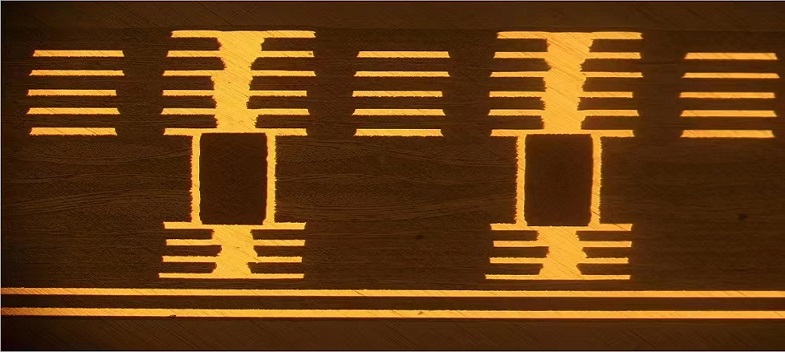

Tecnología de perforación láser circuito impreso HDI

La perforación de las microvías más pequeñas permite disponer de más tecnología en la superficie de la placa. Utilizando un haz de luz de 20 micras (1 Mil) de diámetro, este haz de alta influencia puede cortar el metal y el vidrio creando el diminuto agujero de la vía. Existen nuevos productos como los materiales de vidrio uniforme que son un laminado de baja pérdida y baja constante dieléctrica. Estos materiales tienen una mayor resistencia al calor para el ensamblaje sin plomo y permiten utilizar los agujeros más pequeños.

Estructuras de circuito impreso de HDI

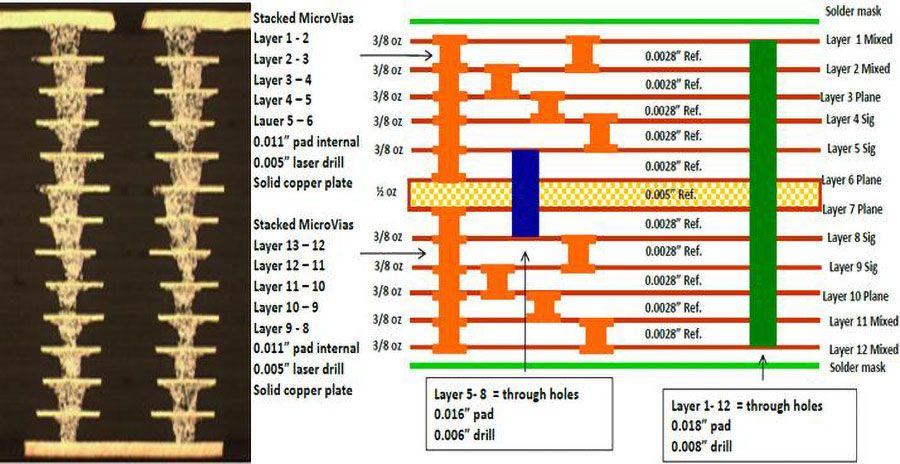

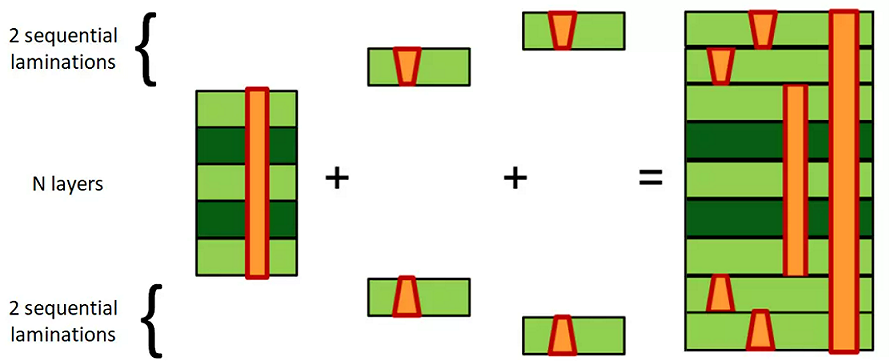

Las placas de circuito impreso de HDI tienen diferentes opciones de diseño. Algunas de las más comunes son la circuito impreso 1-n-1 y la circuito impreso 2-n-2. Un circuito impreso 1-n-1 contiene una única acumulación de capas interconectadas de alta densidad, por lo que es la forma más "sencilla" de placa de circuito impreso HDI. Requiere una laminación secuencial en cada lado del núcleo. La placa de circuito impreso 2-n-2 tiene dos capas de IDH y permite que las microvías estén escalonadas o apiladas entre las capas. Los diseños complejos suelen incorporar estructuras de microvías apiladas rellenas de cobre. Las estructuras pueden alcanzar niveles muy altos de X-n-X, aunque la complejidad y el coste suelen limitar la acumulación. Otra opción importante es el HDI de cualquier capa. Se trata de un diseño de HDI extremadamente denso para que los conductores de cualquier capa de la placa de circuito impreso puedan interconectarse libremente con las estructuras de microvías láser. Estos diseños aparecen en los chips de GPU y CPU de los smartphones y otros dispositivos móviles.

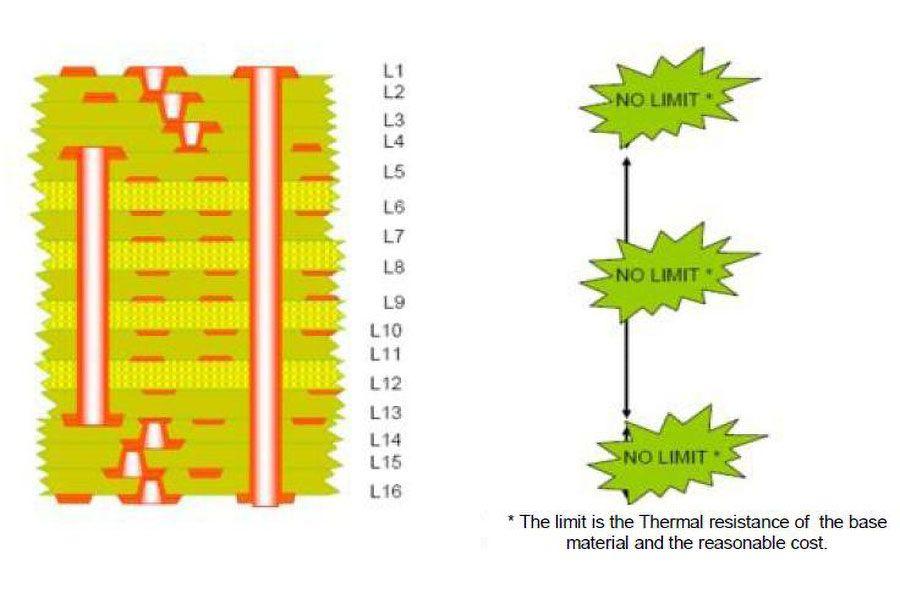

2+N+2 circuito impreso Stackup para circuito impreso HDI

La estructura de una pila de capas de circuito impreso de 2+N+2 se define en las normas IPC-2226 (conocidas como Tipo III); esta estructura se muestra a continuación. Este diagrama es una vista en despiece de la pila de capas para mostrar el número de laminaciones secuenciales en las partes superior e inferior de la pila, así como el proceso de construcción de esta pila de circuito impreso. Las capas superiores son las capas de enrutamiento HDI, donde se utilizan microvías en dieléctricos finos para acceder a las capas interiores en el apilamiento. El "2" en 2+N+2 se refiere al hecho de que se necesitan dos pasos secuenciales de laminación en el apilado de circuito impreso para que las dos capas superiores de HDI puedan apilarse en la sección de la capa interior.

i+N+i circuito impreso HDI Stackup

En términos más generales, esta estructura se conoce como un apilamiento i+N+i, en el que las secciones exteriores constan de i capas laminadas secuencialmente conectadas con microvías. La parte interior de la pila de capas está conectada a las secciones exteriores en los extremos superior e inferior con una vía enterrada, y la parte de la vía enterrada (llamada vía del núcleo) también se conecta a las otras capas interiores. Se podría utilizar cualquier número de capas laminadas secuencialmente en el exterior del apilamiento, siempre y cuando pueda ser producido por la casa de fabricación de circuito impreso hemixin. Por ejemplo, los apilamientos de 3+N+3 y 4+N+4 capas son también opciones comunes proporcionadas por las casas de fabricación de circuito impreso de HDI.

Además, técnicamente no hay límite de N en teoría, aunque en la práctica estará limitado dependiendo del grosor de la capa exterior y del número total de capas. Los problemas de fiabilidad (que se discutirán más adelante) que se encuentran en las pilas de microvías no están presentes en esta capa interna, ya que se utiliza un agujero pasante perforado mecánicamente para conectar las capas internas antes de la laminación con las capas externas. Esto forma una vía enterrada una vez que el apilamiento completo está construido. Una vez construido el apilamiento, también se pueden colocar orificios pasantes en la pila de capas terminada que van entre todas las capas utilizando procesos estándar de perforación y chapado.

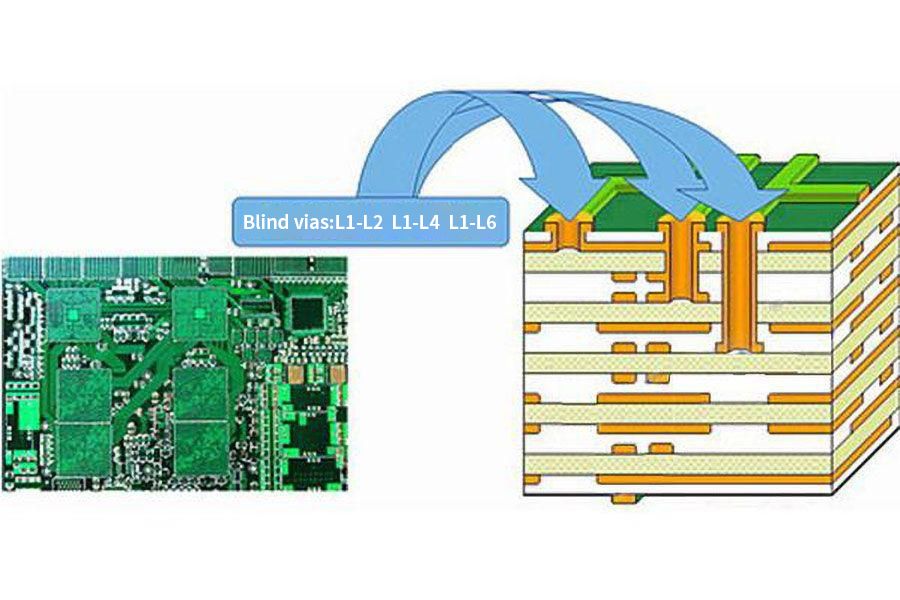

Apilamiento de placas de circuito impreso HDI de cualquier capa

De acuerdo con las normas IPC-2226, hay varios apilamientos de circuito impreso estándar que se utilizan para soportar el enrutamiento de circuito impreso HDI, lo que permite el enrutamiento de trazas en componentes BGA de paso fino. La mayoría de las construcciones de apilamiento de circuito impreso HDI estándar utilizan una vía central (enterrada) y/o una vía pasante que toca todas las capas. Los apilamientos de circuito impreso HDI estándar también pueden utilizar vías de salto en la capa superficial, además de las microvías ciegas/enterradas estándar, con el fin de permitir el acceso de los componentes BGA a las capas interiores de una circuito impreso.

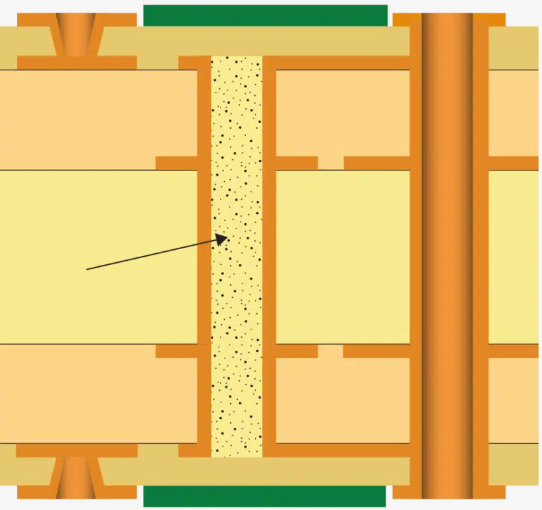

Dado que las placas de circuito impreso contienen aún más capas y son más delgadas que nunca, se utilizan nuevas técnicas para aumentar la densidad de interconexión. El estilo de diseño de enrutamiento y apilamiento de IDH más complejo que se utiliza hoy en día se denomina interconexión de todas las capas (ELIC). Este estilo de enrutamiento sigue una idea sencilla: extender las microvías a lo largo de todo el apilamiento de la placa de circuito impreso, de modo que las señales puedan enrutarse en interconexiones de alta densidad entre cualquier conjunto de capas de la placa. Esto puede parecer una medida inocua, pero impone restricciones al proceso de fabricación y a los conjuntos de materiales utilizados para construir la placa de circuito impreso.

El ELIC se denomina a veces HDI de cualquier capa, lo que significa que las señales pueden dirigirse a través de interconexiones de alta densidad entre cualquier capa del apilamiento. Estas placas de circuito impreso HDI avanzadas contienen múltiples capas de microvías apiladas llenas de cobre que permiten interconexiones aún más complejas. Cuando se utiliza ELIC en una placa HDI, cada capa tiene sus propias microvías rellenas de cobre y perforadas con láser. ELIC sólo utiliza microvías apiladas rellenas de cobre para realizar las conexiones a través de cada capa. Esto permite realizar conexiones entre dos capas cualesquiera de la placa de circuito impreso una vez que las capas están apiladas. Esto no sólo ofrece un mayor nivel de flexibilidad, sino que también permite a los diseñadores maximizar la densidad de interconexión en cualquier capa.

La siguiente imagen muestra una vista de sección transversal de un apilamiento de IDH de ELIC. Esta imagen de microsección contiene microvías apiladas en todo el apilamiento de circuito impreso, pero también podría contener microvías escalonadas en diferentes regiones.

Ya no son necesarias las vías pasantes, ya que todas las conexiones entre la placa se fabrican en la construcción inicial. Dado que ELIC utiliza una estructura rellena de cobre, no son necesarias las técnicas de chapado para las vías rellenas (por ejemplo, VIPPO). Este apilamiento en particular va en contra de la advertencia del IPC sobre la fiabilidad de las microvías, ya que tenemos microvías apiladas que abarcan todo el apilamiento de la circuito impreso. No todos los fabricantes pueden garantizar el rendimiento de las circuito impreso ELIC sin defectos latentes de reflujo. Tenga cuidado a la hora de seleccionar un fabricante que pueda ofrecer estas garantías y asegúrese de aplicar sus normas de DFM para garantizar que su placa pase los criterios de calidad y aceptación.

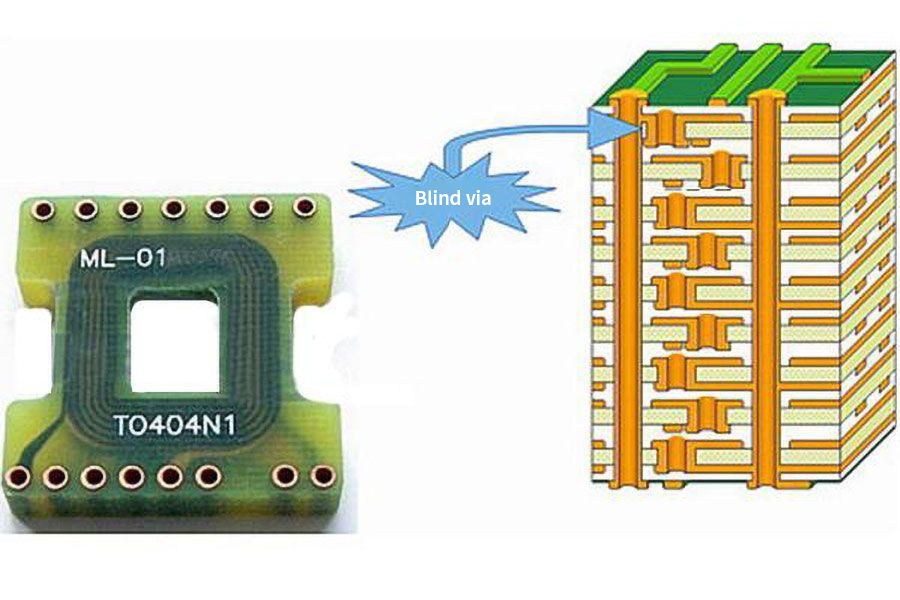

Skip Vias

Las vías son esenciales para realizar interconexiones de alta densidad (HDI) en las placas de circuito impreso. Las vías de salto son similares a las vías ciegas en el sentido de que permiten las conexiones entre la capa de material superior o inferior de la circuito impreso y una capa interna. Una vía ciega se conecta a las siguientes capas de la circuito impreso, mientras que una vía de salto puede conectarse a través de varias capas.

Las vías de salto de circuito impreso también vienen en la variedad enterrada (llamada vía central), lo que significa que la vía puede conectar varias capas interiores en un diseño de circuito impreso. Estas vías deben rellenarse, ya sea con un relleno conductor o no conductor. Como los conductores eléctricos son buenos conductores térmicos, los dispositivos que funcionan con una alta densidad de corriente generarán un calor considerable, y las vías con un material de relleno conductor pueden ser útiles para disipar el calor de ciertos componentes.

Una vía de salto es una vía de circuito impreso que penetra en varias capas del circuito, pero que no realiza ninguna conexión eléctrica con una o varias capas específicas. Puede ser una vía superpuesta, una vía ciega o una vía enterrada. Por ejemplo, la vía 3-6 que se muestra a continuación es también una vía de salto que atraviesa cuatro capas de circuito y conecta dos capas de circuito.

En algunos casos, una microvía penetra en dos capas enteras. Las vías ciegas que se ajustan a esta descripción se conocen como vías de salto. Sin embargo, los fabricantes no recomiendan las vías de salto porque la naturaleza del orificio puede dar lugar a complicaciones con el chapado.

La relación de aspecto de cualquier vía determinará la facilidad con la que se puede revestir durante la fabricación. Las vías de salto en una placa multicapa tendrán probablemente un aspecto mayor gracias a su profundidad. Las relaciones de aspecto elevadas son más difíciles de revestir y requieren una solución de revestimiento con una mayor tensión superficial y una menor viscosidad. Esto asegurará que la solución de metalizado pueda penetrar en la vía por acción capilar y pueda depositar completamente un contacto eléctrico en el interior de la vía.

La colocación de vías de salto en una placa de circuito impreso requiere las mismas tolerancias estrictas que la colocación de vías de agujero pasante. Las vías de salto se perforan normalmente con láser, y los pequeños desplazamientos laterales durante la perforación pueden distorsionar el interior de la vía, creando problemas con el chapado e incluso inutilizando la placa en casos extremos. El proceso de perforación por láser es moderadamente complejo y, por supuesto, el precio de fabricación se dispara.

Un chapado adecuado dará lugar a una vía con una capa conductora continua y profunda que es más duradera que otras vías, ya que el chapado profundo de las vías de salto mejora su adhesión al material de la placa. El principal punto de fallo está en la parte inferior de la vía, ya que el laminado puede ser propenso a agrietarse en este punto.

A pesar de algunas dificultades, el uso juicioso de las vías de salto puede mejorar el proceso de laminación. Por ejemplo, es preferible conectar directamente de L1 a L3 utilizando una única vía de salto que utilizar vías apiladas, ya que se reduce el número de ciclos de laminación. Antes de pasar a la fabricación, asegúrese de hablar con su fabricante y comprobar que puede adaptarse a sus requisitos de vías.

Vías de acceso a la plataforma sobre las vías de acceso

Junto a los diseños tradicionales, puede utilizarse una técnica de diseño conocida como vía en placa (VIPPO). Los diseños de vía en almohadilla ya reducen la inductancia y pueden proporcionar una vía rápida directamente a tierra, lo que es beneficioso en los circuitos de alta frecuencia. El uso de diseños via-in-pad como VIPPO con una via de salto profundo también puede mejorar la adhesión del pad a la placa.

Si se dejan las vías de salto sin rellenar durante la soldadura, la soldadura se puede extender por el cuello de la vía. Esto puede impedir una soldadura adecuada durante la fabricación automatizada, e incluso la fabricación manual se vuelve más difícil, ya que es difícil calcular la cantidad de soldadura adicional necesaria para conectar los componentes a las almohadillas. Desplazar la vía en el pad sólo supone una diferencia real cuando los pads son grandes, y puede merecer la pena colocar una traza corta entre la vía de salto y el punto de soldadura.

Por este motivo, las vías de salto deben rellenarse con un epoxi conductor o no conductor. El diseño de VIPPO coloca el revestimiento sobre el orificio superior de la vía, lo que evita que el agua penetre en el capilar de la vía y puede ayudar a garantizar una conexión segura con los componentes electrónicos directamente en la almohadilla.

La primera consideración a la hora de elegir una masilla epoxi es intentar que el coeficiente de expansión térmica de la masilla coincida con el del material laminado circundante. Los epoxis no conductores tienen coeficientes de expansión térmica que se acercan más a los de la mayoría de los materiales laminados. Los rellenos epoxídicos no conductores se han hecho muy populares por esta razón, y estos epoxídicos son también una opción menos costosa.

Laminación y materiales para placas de circuito impreso HDI

La avanzada tecnología multicapa permite a los diseñadores añadir secuencialmente pares de capas adicionales para formar un circuito impreso multicapa. El uso de un taladro láser para producir agujeros en las capas internas permite el chapado, la creación de imágenes y el grabado antes del prensado. Este proceso añadido se conoce como acumulación secuencial. La fabricación de SBU utiliza vías rellenas sólidas que permiten una mejor gestión térmica, una interconexión más fuerte y un aumento de la fiabilidad de la placa.

El cobre revestido de resina se desarrolló específicamente para ayudar con la mala calidad de los agujeros, los tiempos de perforación más largos y para permitir placas de circuito impreso más delgadas. El RCC tiene un perfil ultrabajo y una lámina de cobre ultrafina que está anclada con minúsculos nódulos a la superficie. Este material está tratado químicamente y cebado para la tecnología de líneas y espaciados más finos y delgados.

La aplicación de la resistencia seca al laminado sigue utilizando el método del rodillo calentado para aplicar la resistencia al material del núcleo. En este proceso de tecnología más antigua, ahora se recomienda precalentar el material a la temperatura deseada antes del proceso de laminación para placas de circuito impreso HDI. El precalentamiento del material permite una mejor aplicación de la resistencia seca a la superficie del laminado, sacando menos calor de los rodillos calientes y permitiendo temperaturas de salida estables y consistentes del producto laminado. Las temperaturas constantes de entrada y salida conducen a un menor atrapamiento de aire debajo de la película; esto es fundamental para la reproducción de líneas finas y espaciamiento.

Taladro láser e imagen directa por láser: Tecnología para la fabricación de placas de circuito impreso HDI de alta calidad

Los diseños de placas de circuito impreso de interconexión de alta densidad superan los límites de la tecnología y Hemeixincircuito impreso está a la vanguardia de la innovación, satisfaciendo los requisitos más rigurosos.

La demanda de fabricación de placas de circuito impreso HDI ha aumentado debido a los avances tecnológicos y a las numerosas ventajas que ofrecen las placas de circuito impreso HDI para las aplicaciones de alta tecnología. La incorporación de más tecnología en menos espacio y con menos capas crea limitaciones para muchas empresas de fabricación de placas de circuito impreso de HDI que no tienen el equipo especializado ni la capacidad para realizar características avanzadas, líneas más finas y tolerancias más estrictas. Los diseños de placas de circuito impreso de HDI utilizan una combinación de características avanzadas como microvías, vías ciegas, vías dentro de la almohadilla, junto con vías apiladas y escalonadas para maximizar el espacio de la placa al tiempo que aumenta su rendimiento y funcionalidad.

Hemeixincircuito impreso logra una alta calidad y precisión con capacidades propias de perforación láser que incluyen un control preciso de la profundidad. Las capacidades de imagen directa por láser (LDI) garantizan un registro exacto y todos los núcleos internos multicapa reciben una comprobación exhaustiva mediante unidades de inspección óptica automatizada (AOI) para una excelente detección de defectos de las características más finas.

Además de nuestra fabricación de placas de circuito impreso Microvia HDI, también producimos otros tipos. Descubra nuestras páginas de circuito impreso de RF y microondas, PCB´S de alto espesor de cobre, circuito impreso de núcleo metálico y térmico, capacidades de fabricación y sustrato de CI.

Entendemos lo crucial que es para nuestros clientes disponer de productos tecnológicos más rápidos y ligeros que sus competidores, y por ello somos un fabricante líder de circuito impreso de interconexión de alta densidad.

Somos expertos en la fabricación de circuito impreso, especialmente cuando se trata de crear componentes en miniatura, equipos especializados y materiales finos de alta calidad para utilizar en los circuitos. Nuestras instalaciones se esfuerzan por estar al día en las tecnologías y equipos más avanzados para producir los mejores circuito impreso HDI para nuestros clientes.

Si su producto tiene requisitos eléctricos de alta velocidad, como la capacidad de transmisión de alta frecuencia, la reducción de la radiación innecesaria y las medidas de control de la impedancia, nuestra capacidad de fabricación de placas de circuito impreso de alta densidad lo tiene cubierto.

La producción de placas de circuito impreso HDI requiere microvías de alta densidad, líneas finas y materiales finos fiables de alto rendimiento. Aunque el proceso de fabricación de placas de circuito impreso de HDI puede ser intrincado y complejo, los resultados merecen la pena, ya que la compacidad y el menor peso de las placas de circuito impreso respecto a las convencionales hacen que los dispositivos sean más resistentes a las colisiones físicas.

Esta funcionalidad de mayor densidad por unidad de superficie ha dado lugar a un aumento de la fabricación de placas de circuito impreso HDI para satisfacer la creciente demanda de uso en diversos campos, como las redes 4g, los teléfonos inteligentes, la informática y otras aplicaciones de alta tecnología.

Además, entre las ventajas de utilizar placas de circuito impreso de HDI se incluye una mayor rentabilidad, ya que una placa de circuito impreso de HDI puede producir la misma funcionalidad que tradicionalmente habría requerido varias placas. Es decir, más valor, por menos.

Si su empresa está buscando utilizar circuito impreso de interconexión de alta densidad en sus productos, no dude en ponerse en contacto con nosotros en cualquier momento y enviarnos sus especificaciones para obtener un presupuesto.

Nuestros expertos en fabricación de placas de circuito impreso de HDI pueden ayudar a revisar sus diseños llave en mano y pueden consultar el mejor enfoque para lograr sus objetivos deseados.

- Home

- Circuito Impreso

- Circuito Impreso HDI

-

Phone:

-

Email:Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo.