-

HDI Micro vias PCB

Dlaczego Blind Via HDI PCB

Why Blind Via HDI PCB

Mikrowszczepy i mikrowszczepy ułożone w stos można znaleźć w płytkach obwodów drukowanych o dużej gęstości połączeń (High Density Interconnect), znanych również jako płytki obwodów drukowanych HDI, aby umożliwić skomplikowane połączenia w zaawansowanych projektach.

Mikroprzepusty, mikroprzepusty ułożone w stos oraz elementy typu via-in-pad umożliwiają miniaturyzację w celu uzyskania większej funkcjonalności na mniejszej przestrzeni i mogą pomieścić układy scalone o dużej liczbie pinów, takie jak te używane w telefonach komórkowych i tabletach. Mikroprzepusty pomagają zmniejszyć liczbę warstw w projektach płytek drukowanych, umożliwiając jednocześnie większą gęstość tras i eliminując potrzebę stosowania przelotek.

Rosnące zapotrzebowanie konsumentów na więcej funkcji w ich małych i mobilnych produktach elektronicznych, takich jak PDA i telefony komórkowe, powoduje potrzebę mniejszych rozmiarów elementów, geometrii procesu i płyt pc. Dla inżynierów zajmujących się tymi pragnieniami, potrzeba technologii HDI (high-density-interconnect) stała się rzeczywistością. HemeixinPCB opisuje technologię HDI PCB jako proces, który umożliwia produkcję płyt pc z otworami przelotowymi, ślepymi lub zakopanymi przelotkami o średnicy mniejszej niż 0,006 cala bez użycia konwencjonalnej technologii wiercenia. Użytkownicy technologii HDI muszą być w stanie nie tylko ocenić i wdrożyć technologię nowej generacji, ale także zrozumieć jej granice w zakresie układania warstw, tworzenia przelotek i mikroszczelin, wielkości elementów oraz podstawowych różnic pomiędzy nią a tradycyjnymi technologiami płyt pc.

Blind via i Buried via

Gdy przestrzeń na płytce drukowanej jest ograniczona lub gdy pracujesz z ciasnymi ograniczeniami otworów przelotowych, rozwiązaniem mogą być przelotki ślepe i zakopane.

Technologia Blind & Buried Via odgrywa kluczową rolę w wyciskaniu większych możliwości na mniejszej przestrzeni. Dzięki skróceniu przelotek tak, aby przechodziły tylko przez niezbędne warstwy, większa powierzchnia staje się dostępna dla komponentów.

Ślepe i zakopane przelotki są używane do łączenia warstw PCB, gdzie przestrzeń jest na wagę złota. Blind Via łączy warstwę zewnętrzną z jedną lub więcej warstwami wewnętrznymi, ale nie przechodzi przez całą płytkę. Via zakopana łączy dwie lub więcej warstw wewnętrznych, ale nie przechodzi przez warstwę zewnętrzną.

Kluczowe korzyści obejmują:

- Możliwość spełnienia ograniczeń gęstości linii i padów w typowym projekcie bez zwiększania liczby warstw lub rozmiaru płytki

- Zmniejszenie współczynnika kształtu płytki drukowanej

Ślepa przelotka to miedziany otwór, który łączy tylko jedną warstwę zewnętrzną z jedną lub więcej warstwami wewnętrznymi. Ślepa przelotka nigdy nie przechodzi przez całą płytkę drukowaną. W zakresie projektowania, ślepe przelotki są zdefiniowane w oddzielnym pliku wiercenia.

Dodatkowa korzyść z Blind Vias:

Możliwość poszerzenia kanału BGA breakout (redukcja liczby warstw)

Buried Via to miedziany otwór łączący dwie lub więcej warstw wewnętrznych, bez kontaktu z warstwą zewnętrzną. Nie jest możliwe wykrycie zakopanej przelotki, ponieważ jest ona "zakopana" pod powierzchnią warstwy zewnętrznej płytki PCB. Zakopane przelotki wymagają również osobnego pliku do wiercenia.Buried Via

Dodatkowe korzyści płynące z zakopanych przelotek

- Nie ma wpływu na żaden ślad lub element montowany powierzchniowo na górnej lub dolnej warstwie płyty.

- Ślad lub pad SMD umieszczony na warstwach zewnętrznych bezpośrednio nad przelotką (dodatkowa przestrzeń na warstwach zewnętrznych)

Co to jest mikro otwór?

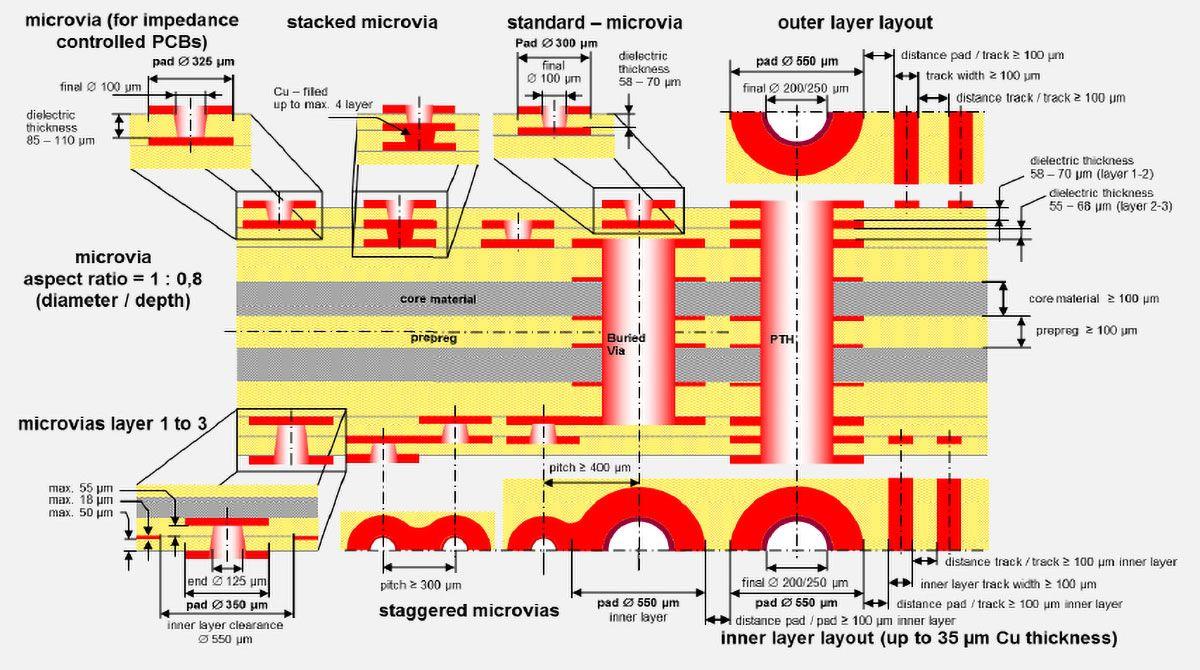

Zgodnie z nową definicją zawartą w IPC-T-50M mikrowiązka to ślepa struktura o maksymalnym współczynniku kształtu 1:1, kończąca się na terenie docelowym o całkowitej głębokości nie większej niż 0,25 mm, mierzonej od folii ziemi przechwytującej struktury do terenu docelowego.

IPC-6012 definiuje również strukturę Microvia.

- Microvia jest strukturą ślepą o maksymalnym współczynniku proporcji 1:1 pomiędzy średnicą i głębokością otworu, o całkowitej głębokości nie większej niż 0,25 mm, mierząc od powierzchni do docelowej podkładki lub płaszczyzny.

- Zazwyczaj Hemeixin uważa, że grubość dielektryka pomiędzy powierzchnią a podkładką referencyjną wynosi 60 - 80um.

- Wymiary średnicy mikrovia mają zakres 80-100 mikronów. Typowy RATIO wynosi od 0,6: 1 do 1: 1, idealny 0,8: 1

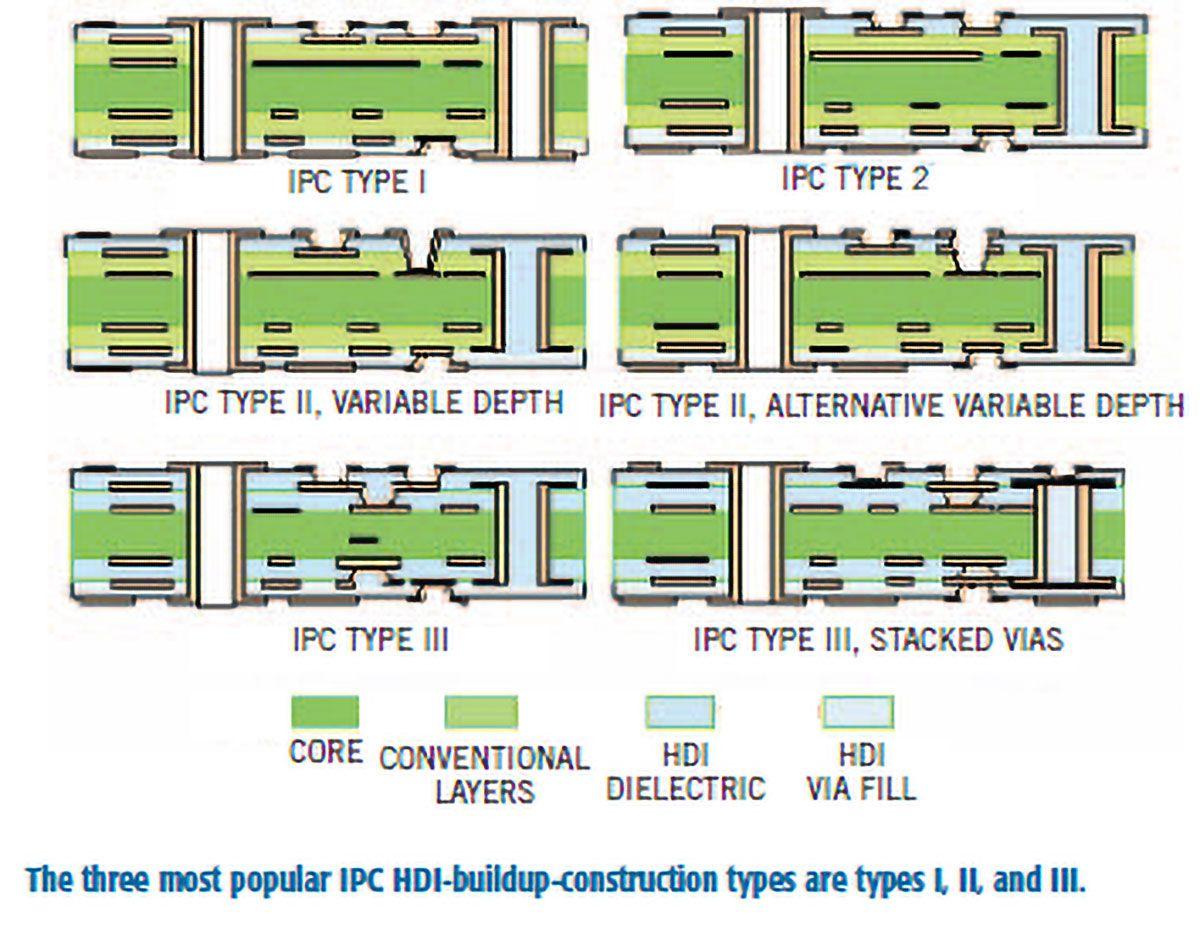

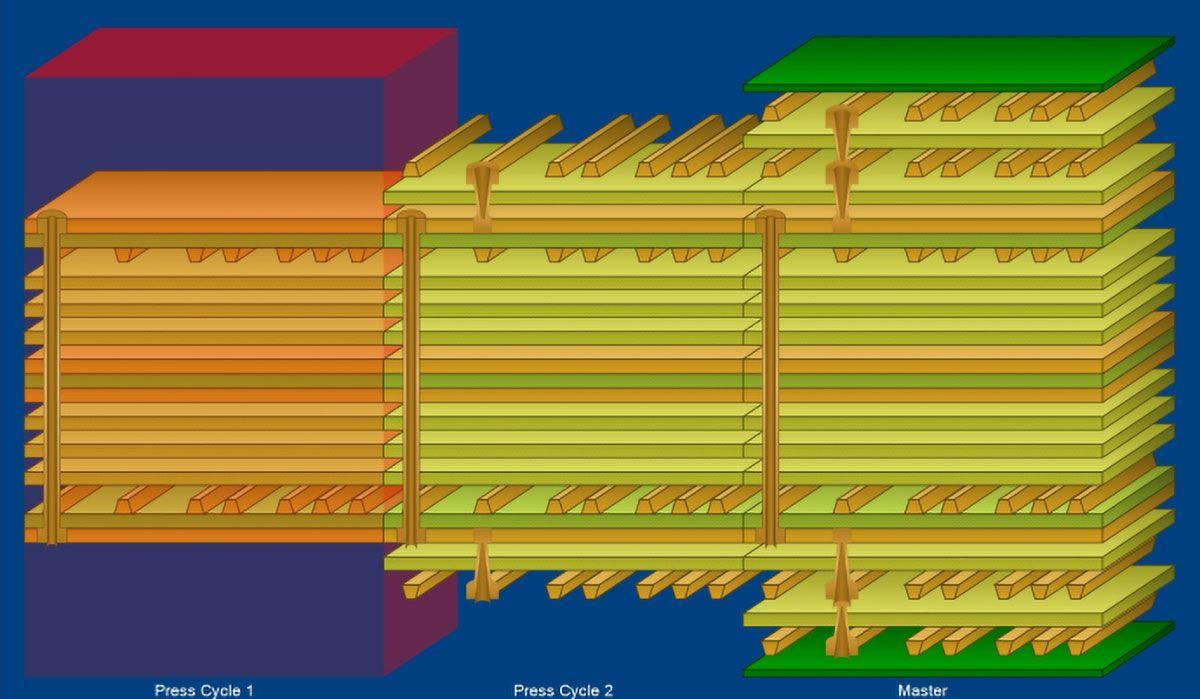

Układanie warstw jest kluczowym wyróżnikiem technologii HDI-buildup. Inżynierowie wytwarzają stos warstw HDI poprzez osadzanie dodatkowych warstw mirovia na tradycyjnych rdzeniach płyt pc-board. Przemysł używa typów konstrukcji HDI do opisania dostępnych układów warstw. Obecnie w użyciu są trzy popularne typy konstrukcji HDI (patrz rysunek poniżej). Typ I obejmuje konwencjonalny sztywny lub elastyczny rdzeń płyty pc-board z dowolną liczbą warstw z wykorzystaniem przelotek i pojedynczą warstwą mikrowarstwową wykonaną po jednej lub obu stronach rdzenia. Konstrukcja typu II jest podobna, ale konstruuje się przelotki w rdzeniu przed dodaniem warstw microvia. Typ III posiada co najmniej dwie warstwy microvia na co najmniej jednej z powierzchni rdzenia.

Dostępnych jest kilka innych typów konstrukcji. Konstrukcja typu IV zawiera "pasywny" rdzeń, który może działać jako ekran nieelektryczny lub bufor termiczny. "Bezrdzeniowa" konstrukcja, która składa się z pary substratów zalaminowanych razem, to konstrukcja typu V. Konstrukcja typu VI, czyli kolaminacja, występuje w przypadku jednoczesnego tworzenia interkonektu i struktury mechanicznej.

Mnogość układów warstwowych, które inżynierowie mogą uzyskać poprzez połączenie typów konstrukcji HDI i różnej liczby warstw, spowodowała potrzebę stworzenia prostego schematu ich oznaczania. Metoda identyfikacji jest prosta. Na przykład, oznaczenie "2 (C4) 2" wskazuje na konstrukcję warstwową składającą się z czterowarstwowego rdzenia płyty pc (C4) z dwoma warstwami HDI (budującymi) na górze i dwoma na dole. Oznaczenie "2 (P) 2" wskazuje na konstrukcję typu IV z pasywnym rdzeniem, dwiema warstwami HDI na górze i dwiema warstwami HDI na dole.

Mikrovia i ich wpływ na HDI PCB

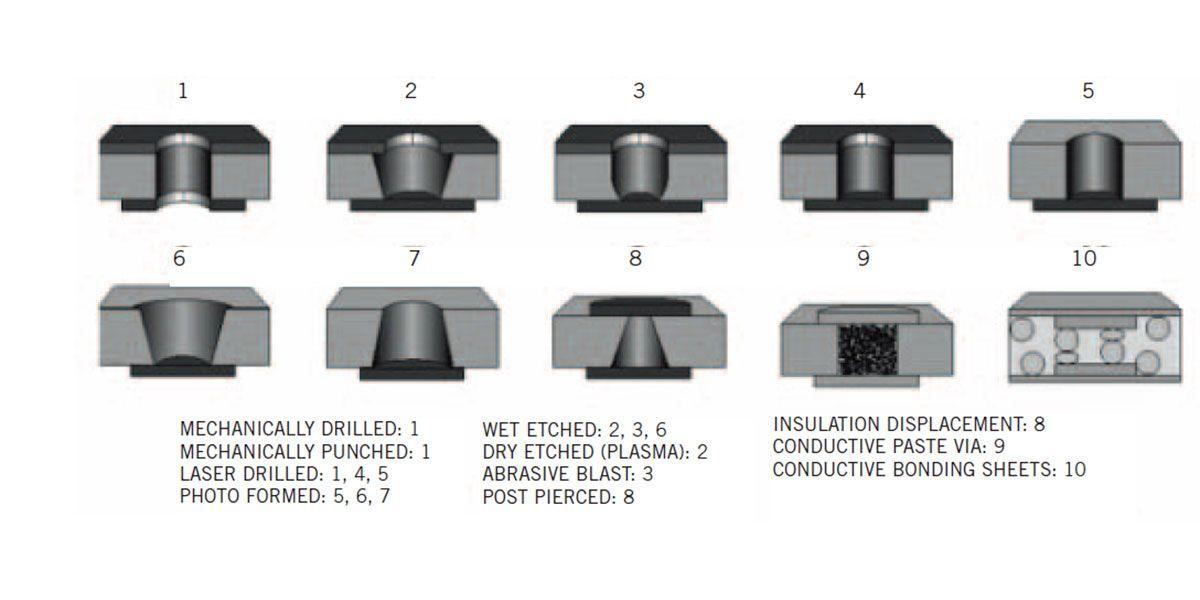

Mikrovia jest formowana, a nie wiercona jak tradycyjna przelotka. Inżynierowie stosują obecnie kilka procesów do wytwarzania mikroprzepustów. Wiercenie laserowe, najbardziej rozpowszechniona technika, wykorzystuje skupioną wiązkę lasera do formowania otworu. Trawienie na mokro/sucho jest procesem masowej produkcji, który tworzy wszystkie przelotki w tym samym czasie, niezależnie od liczby i średnicy otworów. Fotoobrazowanie powleka podłoże bazowe warstwą dielektryczną. Inżynierowie mogą również używać atramentu przewodzącego w mikrovia formowania. W takim procesie formuje się mikrowypusty poprzez wiercenie laserowe, fotoobrazowanie lub przemieszczanie izolacji. Można również formować mikroszczeliny mechanicznie, stosując przebijanie, wykrawanie, ścieranie lub zwykłe wiercenie. W każdym z tych procesów uzyskuje się różne kształty otworów, takie jak miseczki, zwężenia dodatnie, zwężenia ujemne i ściany proste (patrz rysunek poniżej).

W każdym procesie produkcyjnym Microvia powstaje inny kształt otworu.

Pojawienie się technologii HDI i mikro przelotek doprowadziło również do powstania nowego słownictwa dotyczącego struktur przelotek. Podkomitet Projektowy HDI IPC definiuje mikro przelotki jako "uformowane ślepe i zakopane przelotki", które mierzą mniej lub równe 0,15 mm i mają średnice padów, które mierzą mniej lub równe 0,35 mm. Ponadto, projektanci używają terminów takich jak "capture land" (obszar, z którego pochodzi mikroprzepust) i "target land" (obszar, na którym kończy się mikroprzepust), aby opisać rozmiary podkładek mikroprzepustów. Przelotka bez ziemi ma średnicę ziemi, która jest taka sama lub mniejsza niż średnica przelotki.

Obecnie, rozmiar mikroprzepustów ogranicza ich zdolność do przenoszenia prądu. Projektanci zazwyczaj pokonują to ograniczenie poprzez zagnieżdżanie kilku mikroprzejść w jednym dużym obszarze zwanym mnogą przelotką. Mikroprzepusty, które bezpośrednio łączą nie sąsiadujące ze sobą warstwy konstrukcyjne HDI, nazywane są pomijanymi. Mikroprzepust o zmiennej głębokości jest mikroprzepustem utworzonym w jednej operacji, który penetruje dwie lub więcej warstw HDI-dielektrycznych i kończy się na jednej lub więcej warstwach. Przelotki laserowe, przelotki konformalne, przelotki z wypełnieniem, przelotki fotograficzne i przelotki kołkowe to mikroprzelotki, których nazwy pochodzą od procesów stosowanych do ich formowania.

Każdy typ konstrukcji HDI pcb pozwala na użycie różnych kombinacji "standardowych" przelotek i struktur mikroprzelotek. Typ I pozwala na użycie ślepych, jednowarstwowych mikroprzepustów i standardowych przelotek. Standardowa przelotka obejmuje wszystkie warstwy stosu, łącznie z warstwami HDI-buildup. Typ II jest podobny do Typu I, ale dodaje zakopaną przelotkę, która obejmuje wszystkie warstwy rdzenia płyty. Typ III dodaje jeszcze więcej złożoności do struktur przelotek, pozwalając na użycie mikroprzepustów zakopanych, ułożonych w stos, rozmieszczonych i o zmiennej głębokości. Te liczne struktury przelotek mogą dodać znaczący poziom złożoności do układu projektów HDI-buildup.

- Home

- Technologia

- HDI Micro vias OBWODY DRUKOWANE

- Technologia Obwody drukowane

- Materiał Obwody drukowane

- Via In Pad

- Ciężką miedź obwodów drukowanych

- HDI Micro vias OBWODY DRUKOWANE

- Kontrola Impedancji Obwody Drukowane

- Obwody drukowane wysokich częstotliwości

- Obwody drukowane sztywno-elastyczne

- Obwody drukowane elastyczne Gięcie i składanie

- Aluminiowa płyta Obwody drukowane

- Wytyczne projektowaćowania płytek drukowanych typu Elastyczne

- Wytyczne do projektowaćowania Obwody drukowane sztywno-elastyczne

- Wytyczne projektowaćowania płytek drukowanych HDI

- Wytyczne projektowaćowania Obwody drukowane z ciężkiej miedzi

- Problemy związane z projektowaćowaniem płytek drukowanych typu elastyczne

- Zagadnienia związane z projektowaćowaniem płytek drukowanych sztywno-elastyczne

- Kluczowe zagadnienia związane z projektowaćowaniem montażu Obwody drukowane

-

Phone:

-

Email:Ten adres pocztowy jest chroniony przed spamowaniem. Aby go zobaczyć, konieczne jest włączenie w przeglądarce obsługi JavaScript.