-

Thermally Conductive PCB

Алюминиевые печатные платы

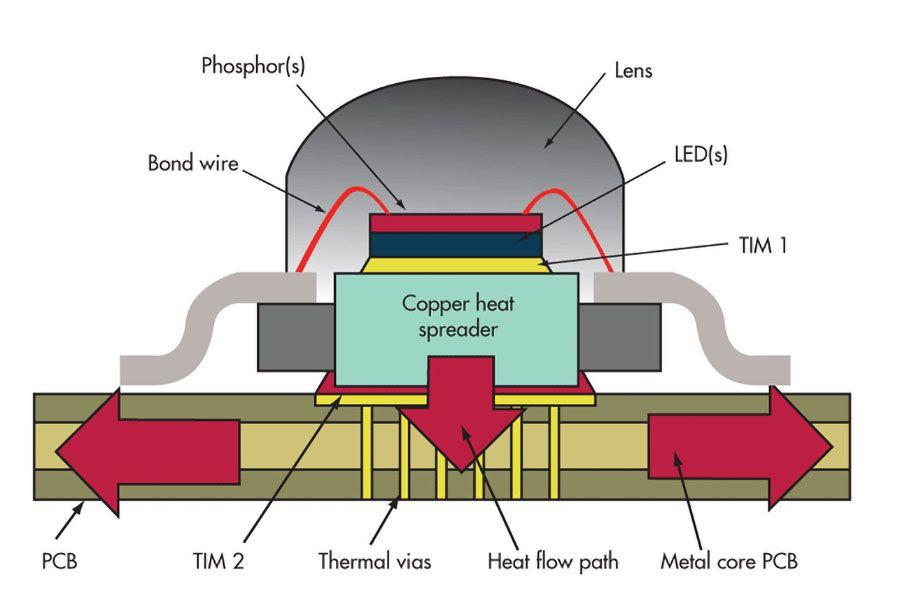

Подложки для печатных плат, предназначенные для терморегулирования, существуют уже несколько лет, традиционно обслуживая приложения, связанные с питанием; однако сейчас появляется все больше поставщиков и подложек для удовлетворения растущего спроса на светодиодные осветительные приборы. Светодиодный пакет излучает свет вперед, а избыточное тепло отводится от основания компонента, обычно через специально изготовленную термопрокладку или через анодные и катодные площадки. Как и в других электронных компонентах, частота отказов светодиодов удваивается при повышении температуры спая на каждые 10°C. Поэтому, исходя из того, что надежность и долговечность являются ключевыми требованиями для успешного распространения светодиодного освещения, хорошее терморегулирование является важным элементом этого роста.

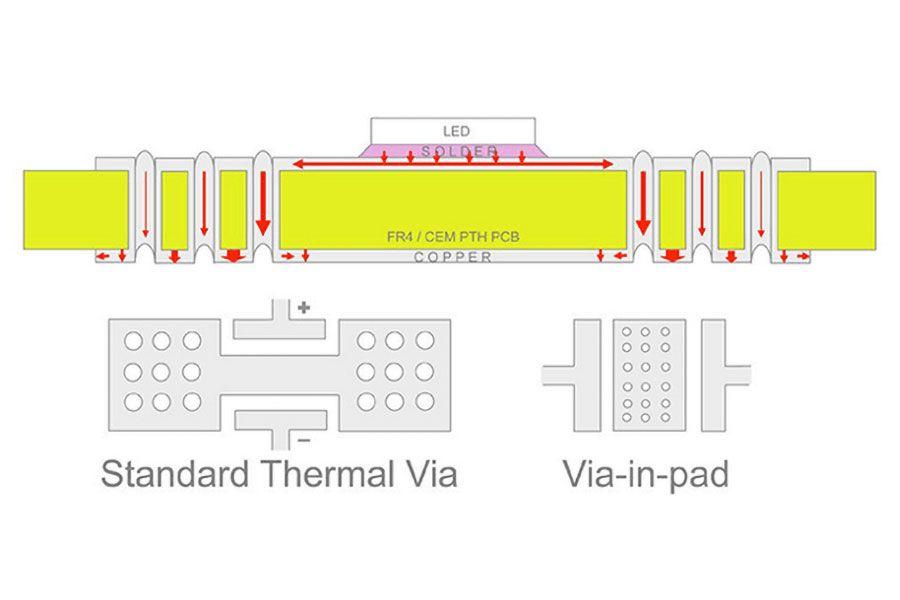

Широкий спектр доступных светодиодов предъявляет различные тепловые требования к подложке печатной платы. Для маломощных (0,25 Вт светодиодов) и низкоплотных приложений обычно используются стандартные односторонние печатные платы FR-4 или CEM, где все тепло должно отводиться на поверхности, а тепловые характеристики повышаются за счет использования больших медных площадок (для распределения тепла) и более высокой массы меди, когда это необходимо. Материалы FR-4/CEM являются очень хорошими теплоизоляторами и поэтому практически не получают преимуществ от вторичного теплоотвода, а рабочая температура напрямую зависит от температуры окружающей среды, и хотя это ограничивает использование данной технологии, она по-прежнему составляет значительную часть рынка светодиодов. Следует отметить, что существуют некоторые новые ламинаты типа FR-4/CEM, которые были разработаны с более высокой теплопроводностью, что позволяет светодиодам получить выгоду от вторичного теплоотвода.

Для приложений средней мощности (светодиоды 1,0 Вт), умеренной плотности, где тепловые требования выходят за рамки возможностей стандартной односторонней печатной платы, следующий уровень тепловых характеристик обеспечивают печатные платы FR-4 PTH с использованием тепловых проходов для улучшения теплоотвода. Тепло, генерируемое светодиодом, распространяется по площадке, а затем по отверстиям в покрытии к большой медной области на другой стороне платы, это тепло затем может быть отведено во вторичный теплоотвод. Отверстия вокруг светодиодных площадок ограничивают потенциальную плотность размещения светодиодов, и из нашего опыта мы знаем, что отверстия, расположенные на расстоянии более 5 мм от светодиода, оказывают гораздо меньшее влияние на температуру спая. Очевидно, что использование технологии via-in-pad позволит увеличить плотность упаковки светодиодов, но это создаст другие проблемы при сборке (и если это означает использование заполнения отверстий, то экономия от использования FR-4 будет сведена на нет); однако технология via-in-pad улучшит тепловые характеристики по сравнению с использованием отверстий вокруг светодиодов.

Для достижения максимальных тепловых характеристик при таком подходе PTH потребуется использование изолирующего термоинтерфейсного материала (TIM), который устранит риск утечки электричества и значительно поможет рассеиванию тепла (на вторичный радиатор). В идеале, сторона без светодиодов не должна иметь покрытия из припоя, так как это обеспечивает наилучшую передачу тепла (т.е. использование TIM для обеспечения электрической изоляции); однако во многих случаях для обеспечения электрической изоляции печатной платы от теплоотвода используется припой.

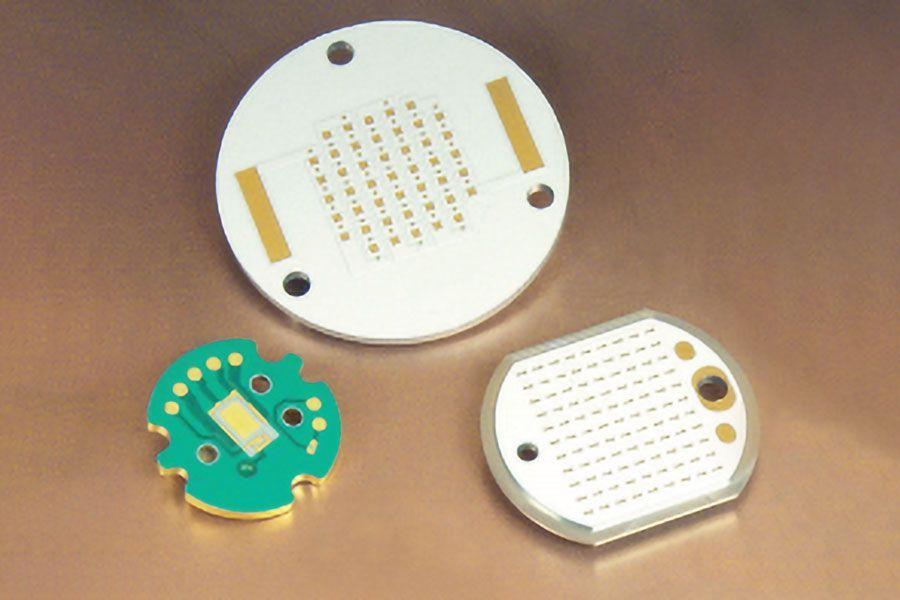

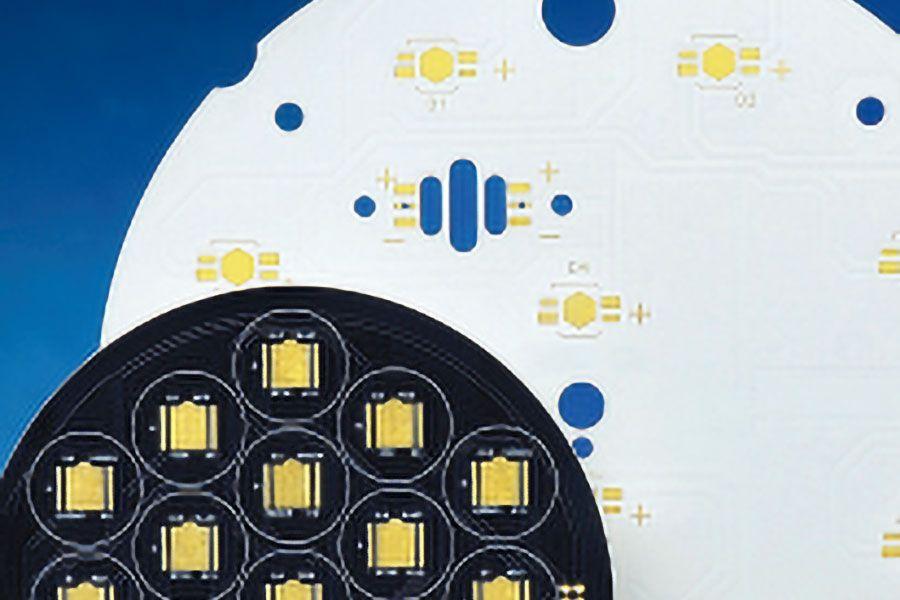

Когда речь идет о светодиодах средней и высокой мощности или высокой плотности размещения, многие компании обращаются к изолированным металлическим подложкам (ИМС), поскольку они обеспечивают удобное и надежное тепловое решение, так как поставляются со встроенным теплоотводом. ИМС - это относительно простой материал, состоящий из медной фольги, приклеенной к металлическому основанию с тонким диэлектриком. Медная фольга обеспечивает изображение схемы, а поскольку отвод тепла в основном осуществляется непосредственно через диэлектрик, то вес меди является меньшей проблемой (как в случае с изделиями FR-4), что помогает при отслеживании конструкций высокой плотности. В качестве металлической основы обычно используется алюминий из-за его легкого веса и относительно низкой стоимости, а также потому, что это хорошо зарекомендовавший себя материал для теплоотвода (теплопроводность 140-200 Вт/мК, в зависимости от марки). Для более требовательных приложений используется медь (теплопроводность ~400 Вт/мК), хотя она тяжелее и дороже. Именно в диэлектрическом слое мы видим основное различие между поставщиками (и их ассортиментом продукции), хотя все они, как правило, представляют собой тонкие слои (менее 0,20 мм) с различным уровнем тепловых свойств. Как правило, тепловые характеристики этих диэлектриков улучшаются за счет добавления керамических материалов (таких как оксид алюминия, нитрид алюминия и нитрид бора), что увеличивает теплопроводность основной смолы с примерно 0,25 Вт/мК до более 5 Вт/мК.

Что такое IMS ПП

Изолированная металлическая подложка (IMS)

Использование печатных плат IMS для простых однослойных схем - это особый, но очень эффективный метод отвода тепла для компонентов, расположенных на печатных платах. Обычно они состоят из алюминиевых опор, изоляционных слоев и медной фольги. Материалы основы доступны в различных вариантах исполнения.

Алюминиевый корпус Применения:

-

Светодиодная технология: Светящиеся вывески, дисплеи и освещение

-

Автомобильная промышленность: Светодиодные фары, управление двигателем и усилитель руля

-

Силовая электроника: Электропитание постоянного тока, инверторы и управление двигателем

-

Выключатели и полупроводниковые реле

Процесс изготовления алюминиевой печатной платы

- Медная фольга ламинируется на металлический носитель с помощью препрега

- Медная фольга имеет структуру

- Нанесение паяльной маски

- Отделка поверхности

- Механическая обработка

Hemeixinpcb предлагает следующие особенности алюминиевых плат:

-

Материалы с препрегом или теплопроводящими смолами

-

Теплопроводность в диапазоне 0,35-8,0 Вт/(м-К)

-

Варианты с забивкой или фрезеровкой

-

Белый или черный припой

-

На основе высокоотражающего алюминия

-

Возможны специальные поверхности, например, керамические поверхности

В сфере производства односторонних печатных плат Hemeixinpcb специализируется на платах IMS. Они используются в основном в качестве теплоотводов для светодиодов и силовых компонентов. Для обеспечения рассеивания тепла используемый материал основы имеет одну сторону, которая представляет собой слой алюминия или меди толщиной 1,0 мм или 1,6 мм.

- Home

- Технология ПП

- Алюминиевые печатные платы

- Технология печатных плат

- материала печатной платы

- виа-в-паде печатных плат

- Силовые платы с толстой медью

- HDI Micro vias печатных плат

- Контролем импеданса печатные платы

- высокочастотная печатных плат

- Гибко-жесткие ПП

- Сгибание и фальцовка печатных плат

- Алюминиевые печатные платы

- Руководство по проектированию гибких печатных плат

- Руководство по проектированию жестких гибких печатных плат

- Руководство по проектированию HDI печатных плат

- Руководство по проектированию печатных плат из толстой меди

- Вопросы проектирования гибких печатных плат

- Вопросы проектирования гибко-жестких печатных плат

- Вопросы проектирования сборки печатных плат под ключ

-

Phone:

-

Email:Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.