-

Flex-Rigid PCB design issues

Fragen zum Starrflex LeiterplattenDesign

Starrflex ist die ideale Lösung für Anwendungen mit mehreren starren Leiterplatten, die auf beiden Seiten SMD-Komponenten aufweisen und Verbindungen zwischen den starren Leiterplatten erfordern.

Die bekanntesten Produkte sind wahrscheinlich Smartwatches, die mit Smartphones verbunden sind, und Fitness-Tracker, die ebenfalls am Handgelenk getragen werden. Neben diesen Konsumgütern haben Wearables aber auch bei medizinischen Geräten und militärischen Anwendungen große Fortschritte gemacht. Jetzt taucht intelligente Kleidung auf, die den Einsatz starrer Leiterplatten praktisch unmöglich machen könnte. Was ist also erforderlich, um flexible und starr-flexible Leiterplatten erfolgreich zu entwickeln und mit dem Markt Schritt zu halten?

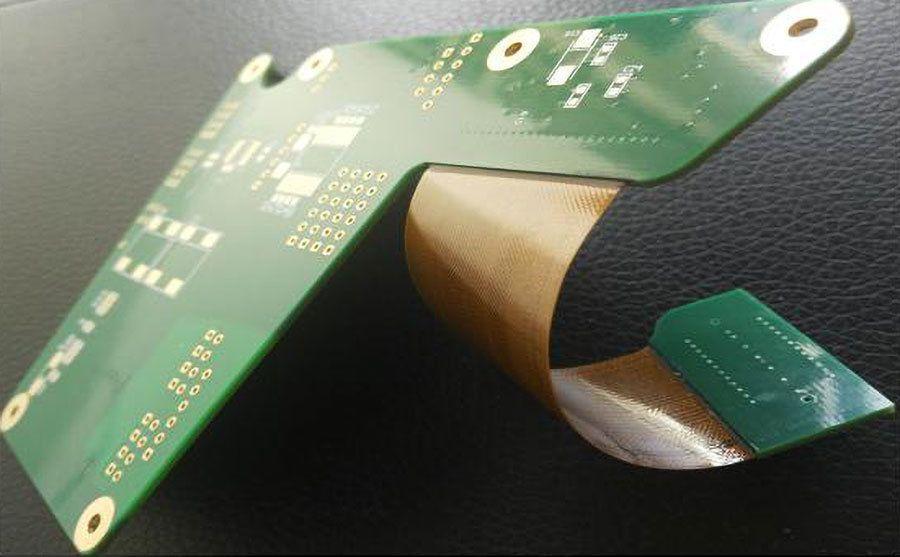

Bevor Sie eine starr-flexible Leiterplatten entwerfen, sollten Sie sich vergewissern, dass Sie diese auch wirklich benötigen. Wenn die Schaltung nur ein paar Lagen hat, sind Versteifungen eine kostengünstigere Alternative zu starrflexiblen Leiterplatten.

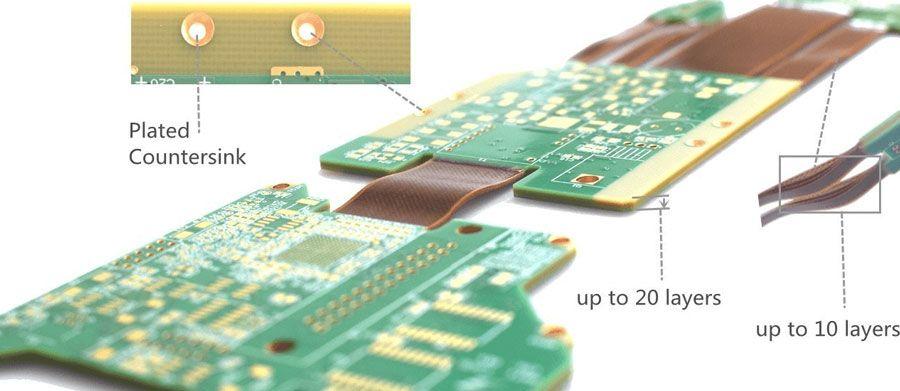

Am kostengünstigsten ist es, eine Starrflex Leiterplatten mit einer geraden Anzahl von Lagen zu bauen. Alle starren Teile der Schaltung sollten die gleiche Anzahl und den gleichen Aufbau an Lagen haben.

Das größte Problem beim Entwurf von starr-flexiblen Hybrid-Leiterplatten besteht darin, sicherzustellen, dass alles richtig gefaltet wird und gleichzeitig eine gute Stabilität und Lebensdauer der Flex-Schaltung gewährleistet ist. Das nächste große Problem, das es zu lösen gilt, ist die Übermittlung des Entwurfs an einen Hersteller, der die Absicht des Entwurfs klar versteht und daher genau das produziert, was der Designer/Entwickler beabsichtigt hat. Starrflexible Leiterplatten erfordern zusätzliche Schneide- und Laminierungsschritte sowie exotischere Materialien bei der Herstellung, weshalb die Kosten für Nachdrehungen und Ausfälle sehr viel höher sind als bei herkömmlichen starren Leiterplatten. Um das Risiko und die Kosten im Zusammenhang mit dem Design und dem Prototypening von starr-flexiblen Leiterplatten zu reduzieren, ist es wünschenswert, die Design-Isusse der starr-flexiblen Leiterplatten zusammenzufassen, um die korrekte Form und Passform sicherzustellen. Darüber hinaus ist es notwendig, den Fertigungs- und Montagebetrieben eine absolut klare Dokumentation für die Herstellung zur Verfügung zu stellen.

1. Starre Flex Leiterplatten Board grundlegende Spezifikation.

- Eine Teilenummer (einschließlich Revisionsnummer) für Ihren Entwurf, um die Nachverfolgung zu erleichtern

- Plattendicke (einschließlich der Dicke des flexiblen Teils, der Dicke der einzelnen Versteifungsbereiche und der Gesamtdicke des starren Teils).

- Art des Plattenmaterials (klebstofffreies Polyimid-Basismaterial oder klebendes Polyimid-Basismaterial, FR4, Hochtemperatur-FR4, Rogers, Teflon, usw.). Polyimid-Klebstoff-Basismaterial und FR4 sind Standard

- Anzahl der Schichten

- Oberflächenbeschaffenheit (OSP, Chemisch Gold usw.). Chemisch vergoldet ist Standard

- Die Farbe für die Lötmaske und das Coverlay. Gelbes Coverlay und Grün ist Standard

- Kupfergewicht auf der Außenschicht (1 oz., 2 oz. usw.). 1 Unze ist Standard.

- Kupfergewicht auf den Innenlagen (.5 oz., 1 oz.). Beides ist Standard

- Material und Dicke der Versteifung (FR4, Polyimid, Edelstahl, Kupfer, usw.)

- Die minimalen Leiterbahn- und Zwischenraumbreiten in Ihrem Muster

- Geben Sie die Abmessungen Ihrer Karte auf einer mechanischen Ebene an.

- Möchten Sie, dass Ihre Bretter in Plattenform bleiben oder einzeln zugeschnitten geliefert werden?

- Gerber-Dateien, Bohrdateien, IPC-356A (optional)

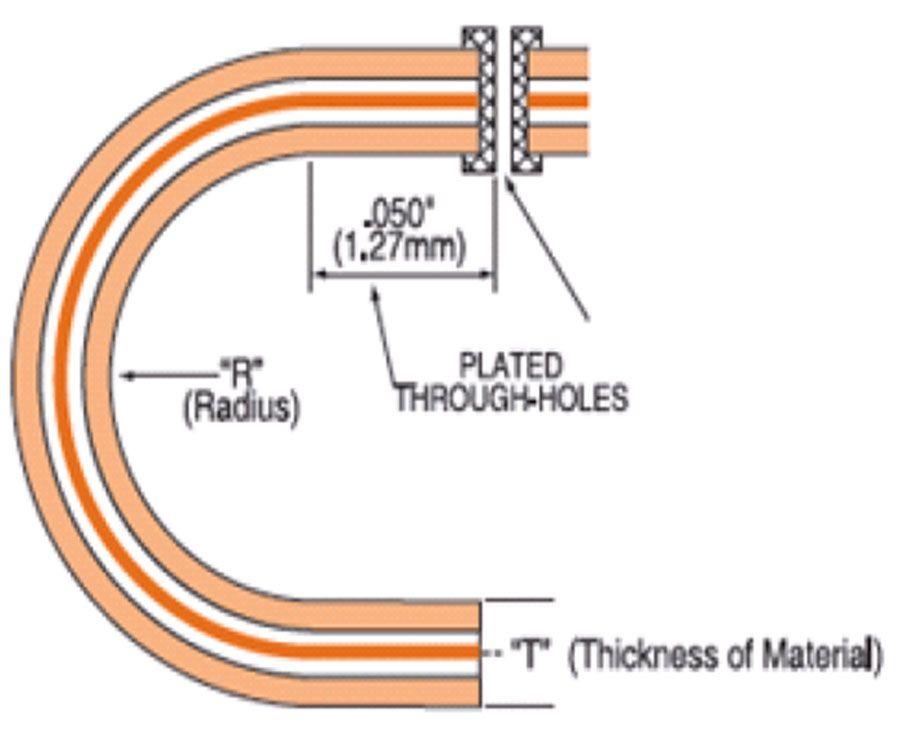

2. über die Platzierung

Bei Multilayern Biegebereichen kann es manchmal notwendig sein, Durchkontaktierungen für den Übergang zwischen den Lagen anzubringen. Es wird empfohlen, nach Möglichkeit keine Durchkontaktierungen anzubringen, da diese bei Biegebewegungen schnell ermüden können. Außerdem muss ein Abstand von mindestens 35 mils zwischen dem Kupferring des nächstgelegenen Vias und der Schnittstelle zwischen starrer und flexibler Leiterplatte eingehalten werden. Die Regeln für den Randabstand der Leiterplatte können dies automatisch im LeiterplattenCAD-Editor berücksichtigen.

Was die Notwendigkeit der Platzierung von Durchkontaktierungen angeht - wenn Sie Durchkontaktierungen in einer flexiblen Schaltung haben müssen, verwenden Sie "Räume", um Regionen zu definieren, von denen Sie wissen, dass es keine Biegungen geben wird, und verwenden Sie die Designregeln des LeiterplattenEditors, um die Platzierung von Durchkontaktierungen nur in diesen stationären Bereichen zu erlauben. Eine Alternative ist die Verwendung des Lagenstapelmanagers, um "starre" Abschnitte zu definieren, die letztendlich flexibel sind, aber mit einem starren dielektrischen Versteifungsmaterial versehen sind.

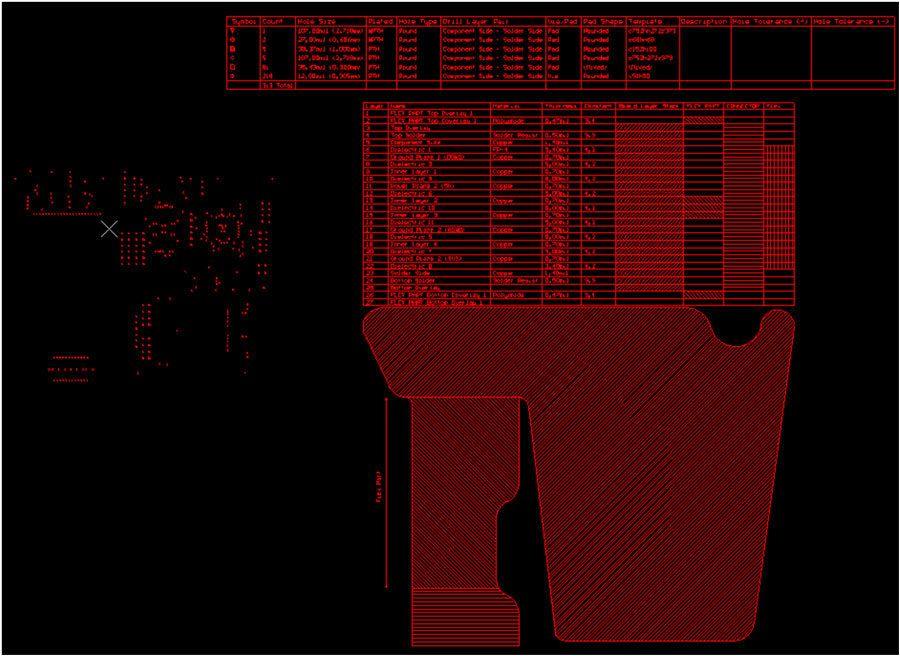

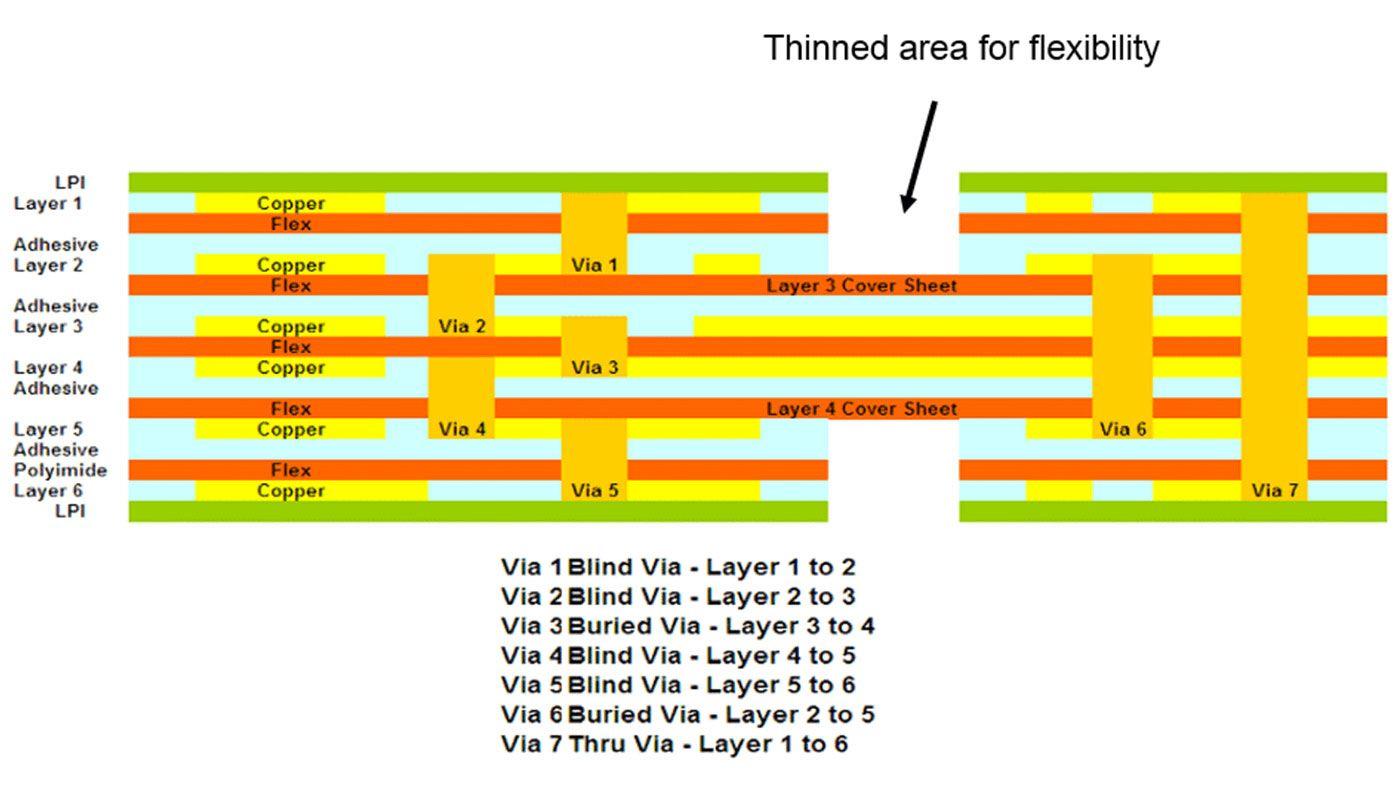

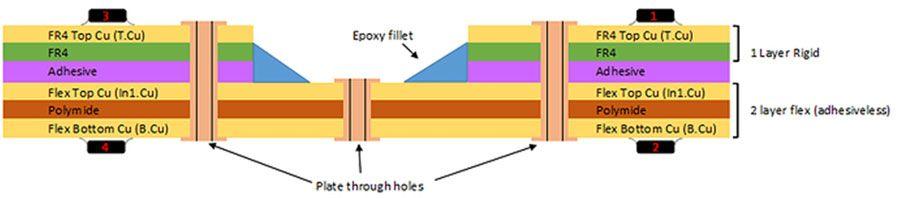

3. definieren Sie den Stapel nach Fläche

Die wichtigste Dokumentation, die Sie Ihrem Fertigungsunternehmen zur Verfügung stellen können, ist wohl der Lagenaufbau. Wenn Sie starr-flexible Leiterplatten herstellen, müssen Sie verschiedene Stapel für verschiedene Bereiche vorsehen und diese irgendwie deutlich kennzeichnen. Eine einfache Möglichkeit, dies zu tun, besteht darin, eine Kopie Ihrer Leiterplattenkontur auf einer mechanischen Ebene zu erstellen und eine Lagenstapeltabelle oder ein Diagramm mit einer Musterfüllungslegende für die Bereiche mit den verschiedenen Lagenstapeln zu erstellen.

4. Definieren Sie den Bohrer nach Schichten

Die wichtigste Dokumentation, die Sie Ihrem Hersteller zur Verfügung stellen können, sind zweifellos die Bohrinformationen. Wenn Sie eine Starrflex-Leiterplatte mit mehreren Lagen oder eine Starrflex-Leiterplatte mit Blind- und vergrabenen Durchkontaktierungen herstellen, müssen Sie unterschiedliche Bohrdaten und Bohrinformationen für die verschiedenen Lagen bereitstellen und diese irgendwie deutlich kennzeichnen. Eine einfache Möglichkeit, dies zu tun, besteht darin, eine Kopie des Lagenstapels der Leiterplatte zu erstellen und das Diagramm der Bohrungen mit einer Legende für die Bohrinformationen einzufügen.

5. klebende Filets (in der Übergangszone)

Bei starr-flexiblen Leiterplatten (Leiterplattens) enthält der Raum, der das starre Material mit dem flexiblen Material verbindet (Übergangszone), manchmal Unvollkommenheiten, die zwar akzeptabel sind, aber die Effektivität des fertigen Teils beeinträchtigen können. Zu den Mängeln in der Übergangszone können folgende gehören:

- Klebstoff-Quetschungen

- Hervorstehende dielektrische Materialien

- Rissbildung

- Haloing

Bei Schaltungen des Typs "starr/flex" und bei Schaltungen, die eine Versteifung erfordern, wird der Bereich, in dem sich der flexible Abschnitt mit dem starren Abschnitt überschneidet, als Übergangszone bezeichnet. Dieser Bereich enthält in der Regel Materialkanten, die nicht glatt sind. Diese rauen Kanten können zu einer Beschädigung der Leiterbahnen führen, wenn die flexible Schaltung scharf gegen sie gebogen wird. Um dies zu verhindern, wird dringend empfohlen, in diesem Übergangsbereich einen Wulst aus einem Epoxidmaterial anzubringen. Wie in der Abbildung unten dargestellt.

6. Äußere Lage Kupfer oder Pads zu Flex-Übergangszone min. Abstand = 0,040"

Gemessener Abstand zwischen der/den flexiblen Übergangszone(n) und dem Kupfer oder den Pads der Außenschicht unter 40 mils. Die starren Schichten müssen in der Produktionskonfiguration und vor dem endgültigen Laminierungsprozess von den flexiblen Bereichen befreit werden. Dadurch entstehen durch den Höhenunterschied zwischen dem starren Bereich und dem flexiblen Bereich Innenkanten, die von den externen Schichtbildübertragungsfilmen überbrückt werden müssen.

Wenn Sie Fragen oder Probleme mit Ihrer starrflexiblen Leiterplatte haben, würden wir uns freuen, von Ihnen zu hören! Wenden Sie sich während der Entwurfsphase an uns, unsere Ingenieure sind immer bereit zu helfen.

- Home

- Technologie

- Fragen zum Starrflex LeiterplattenDesign

- LeiterplattenTechnologie

- Leiterplatten Material

- Via-in-Pad

- Dickkupfer Leiterplatten

- Hochdichte Leiterplatten

- Impedanzkontrollierte Leiterplatten

- Hochfrequenz Leiterplatten

- Starrflex Leiterplatten

- Flexiblen Leiterplatten Biegen und Falten

- Aluminium Leiterplatte

- Designrichtlinien für Flex Leiterplatten

- Designrichtlinien für Starrflex Leiterplatten

- Designrichtlinien für HDI Leiterplatten

- Designrichtlinien für Dickkupfer Leiterplatten

- Fragen zum Flex LeiterplattenDesign

- Fragen zum Starrflex LeiterplattenDesign

- Fragen zum leiterplattenbestückung Design

-

Phone:

-

Email:Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!