Microvia HDI Leiterplatte

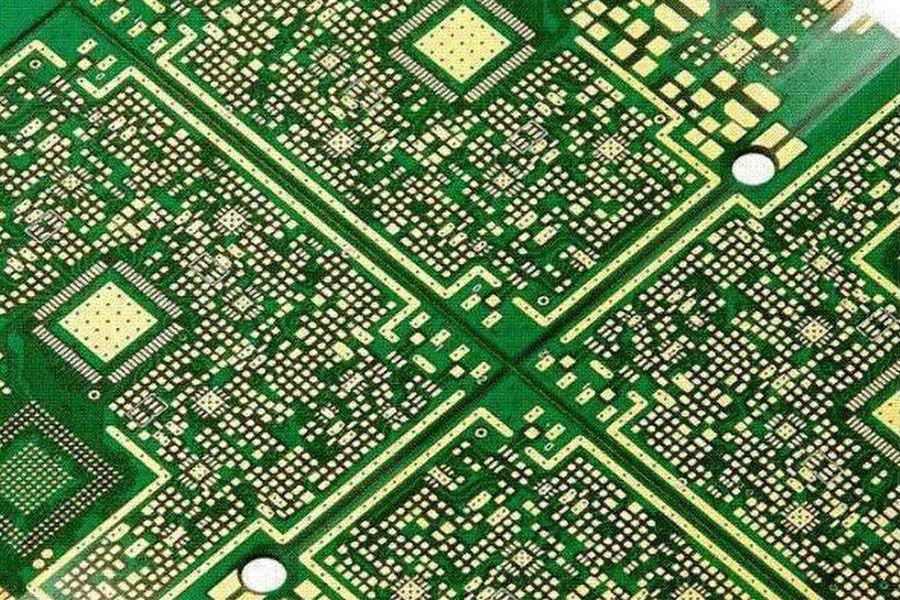

HDI Leiterplatten zeichnen sich durch eine hohe Dichte aus, einschließlich Laser-Microvias, sequenzielle Laminierungsstrukturen, feine Linien und dünne Hochleistungsmaterialien. Diese erhöhte Dichte ermöglicht mehr Funktionen pro Flächeneinheit. HDI Leiterplatten der Spitzentechnologie verfügen über mehrere Lagen kupfergefüllter, gestapelter Microvias, wodurch eine Struktur entsteht, die noch komplexere Verbindungen ermöglicht. Diese komplexen Strukturen bieten die notwendigen Routing- und Signalintegritätslösungen für die heutigen großen Pin-Zahlen, Fine Pitch und Hochgeschwindigkeits-Chips in Hochtechnologieprodukten.

Hemeixin ist eines der ersten Unternehmen, das seinen Kunden Leiterplatten mit hoher Packungsdichte anbieten kann. Unsere kontinuierlichen Investitionen in die Entwicklung der erstklassigen Microvia-Feinstrukturtechnologie haben uns zu einem führenden Hersteller von Microvia-HDI Leiterplatten gemacht. Unsere umfassende Erfahrung und unser Engagement bei der Bereitstellung einer Komplettlösung für unsere Kunden hilft uns, frühe Designprobleme zu lösen, die Vorlaufzeit zu verkürzen und ein hochwertiges, kosteneffizientes Produkt zu liefern.

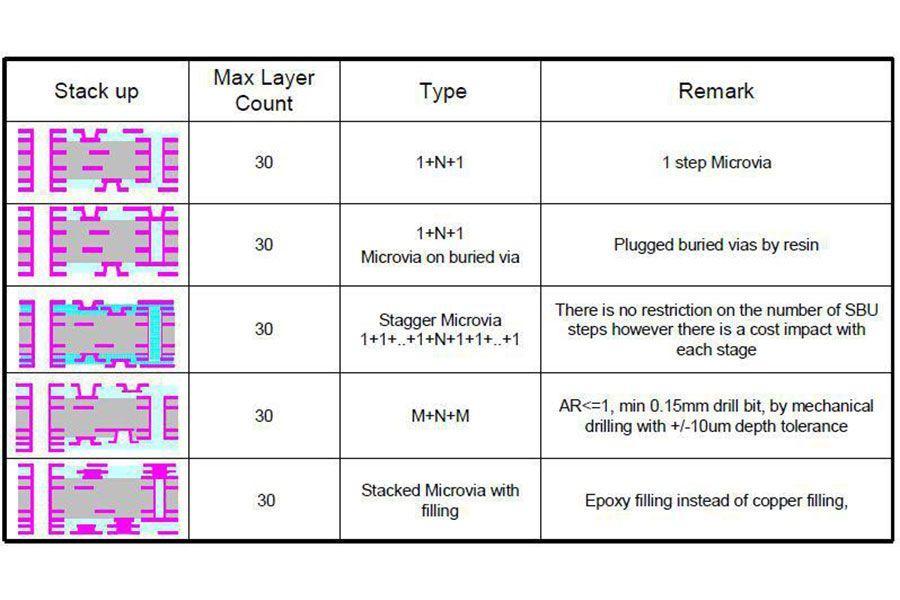

Unser HDI Leiterplatten umfasst:

- Beliebige Schicht hdi Leiterplattentechnologie

- Übersprungene, teleskopische, gestapelte μvias

- Kupfergefülltes Via, HDI-Via-Füllplattierung, Via-in-Pad-Technologie

- HDI Leiterplatten Aufbau: 1+N+1 HDI Leiterplatte, 2+N+2 HDI Leiterplatte, 3+N+3 HDI Leiterplatte, 4+N+4 HDI Leiterplatte, bis zu 9+N+9

- Verlustarmes Leiterplattenmaterial (I-Speed-Material, FR408HR, Megtron4, EM-888, N4000-13EP, N4000-13, TU-863+, TU-872lk, TU-872SLK, TU-872SLK SP usw.)

- Digitales Hochgeschwindigkeits-Leiterplattenlaminat: (I-Tera MT40 / RF, Tachyon-100G, Megtron6/R-5775, TU-883, TU-883SP, IT-968, IT968SE usw.)

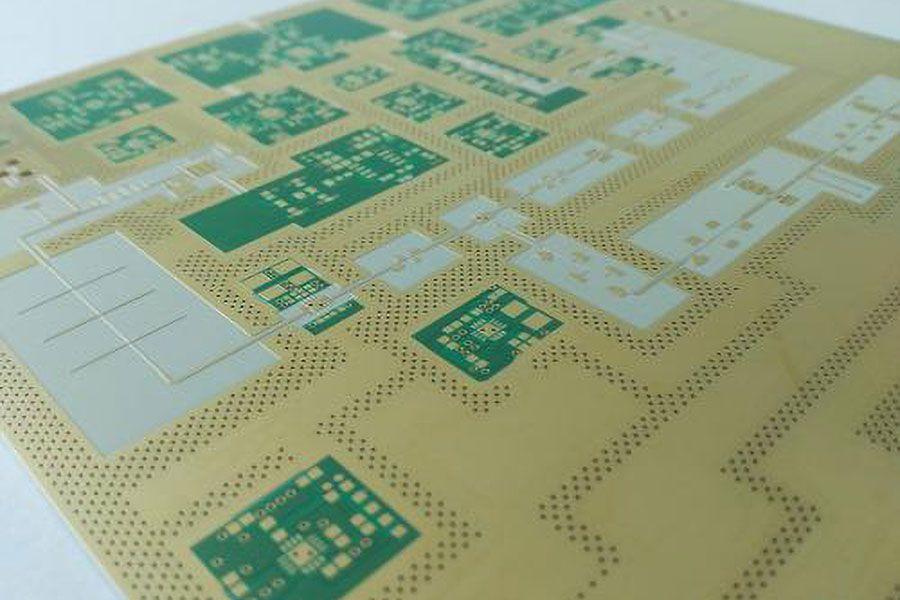

- RF Leiterplatten, Mikrowellen-Laminat: (RO4450F, RO4350B, RO4835, RO4003, RO4533, Taconic TLY-Serie, TLY-5, RF35, TSM-DS3, Astra MT77, RT/Duroid 5880, RO3203, RO3003 usw.)

- Sequentielle Laminierung

- Gestapelte Microvias

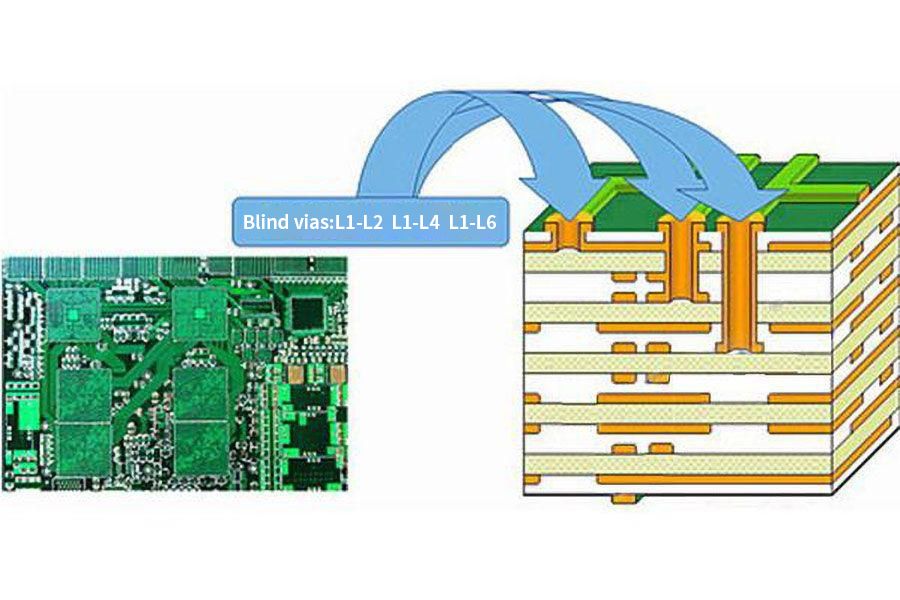

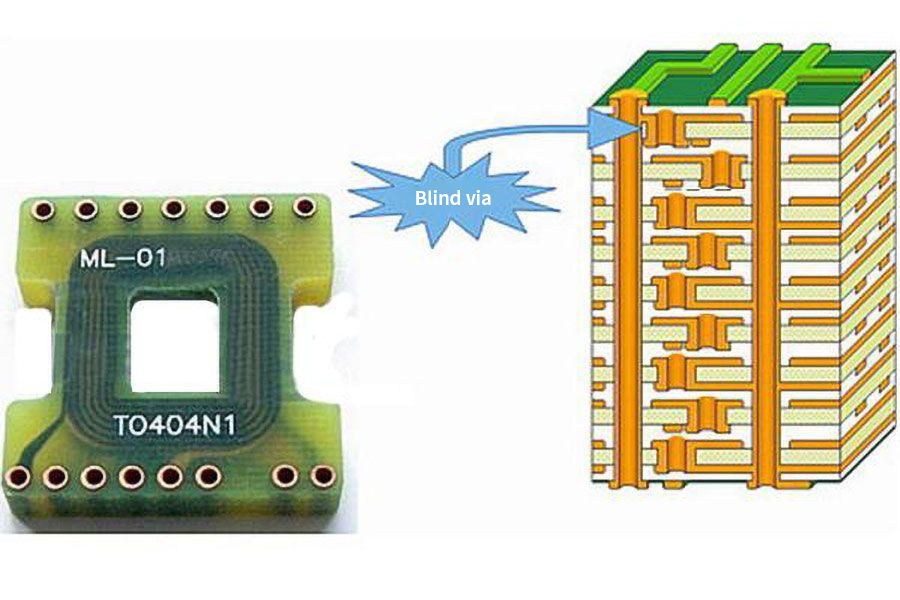

- Blinde und vergrabene Vias

- Laser Direct Imaging

- 0,05mm Spur/Zwischenraum

- Feine Teilung (bis zu 0,3 mm)

Überblick über die Fähigkeiten von HDI Leiterplatten:

Übersicht HDI Leiterplatten Fähigkeiten:

|

Unsere Microvias HDI Leiterplattenlösung

Via in Pad Prozess

Inspiriert durch die Oberflächenmontagetechnologien der späten 1980er Jahre wurden die Grenzen von BGAs, COB und CSP auf kleinere quadratische Flächen ausgedehnt. Das Via-in-Pad-Verfahren ermöglicht die Platzierung von Durchkontaktierungen innerhalb der Oberfläche der flachen Flächen. Die Durchkontaktierung wird plattiert und entweder mit leitfähigem oder nicht leitfähigem Epoxidharz gefüllt, dann abgedeckt und überplattiert, so dass sie praktisch unsichtbar ist.

Klingt einfach, aber es sind durchschnittlich acht zusätzliche Schritte erforderlich, um diesen einzigartigen Prozess abzuschließen. Spezialgeräte und geschulte Techniker verfolgen den Prozess genau, um das perfekte versteckte Via zu erreichen.

Über Füllungstypen

Es gibt viele verschiedene Arten von Durchkontaktierungsmaterialien: nicht leitendes Epoxid, leitendes Epoxid, kupfergefülltes, silbergefülltes und elektrochemisches Beschichten. Sie alle führen zu einer Durchkontaktierung, die in einem flachen Lötauge vergraben ist und sich wie normale Lötaugen vollständig verlöten lässt. Vias und Mikrovias werden gebohrt, blind oder vergraben, gefüllt, dann plattiert und unter SMD-Lötaugen versteckt. Die Verarbeitung von Durchkontaktierungen dieser Art erfordert eine spezielle Ausrüstung und ist zeitaufwendig. Die mehrfachen Bohrzyklen und das Bohren mit kontrollierter Tiefe verlängern die Prozesszeit.

Laserbohren HDI LeiterplattenTechnologie

Das Bohren kleinster Mikrodurchbrüche ermöglicht mehr Technologie auf der Oberfläche der Leiterplatte. Mit einem Lichtstrahl mit einem Durchmesser von 20 Mikrometern (1 Mil) kann dieser hochwirksame Strahl durch Metall und Glas schneiden und winzige Durchgangslöcher erzeugen. Es gibt neue Produkte wie einheitliche Glasmaterialien, die ein verlustarmes Laminat mit niedriger Dielektrizitätskonstante sind. Diese Materialien haben eine höhere Wärmebeständigkeit für die bleifreie Montage und ermöglichen die Verwendung kleinerer Löcher.

HDI LeiterplattenStrukturen

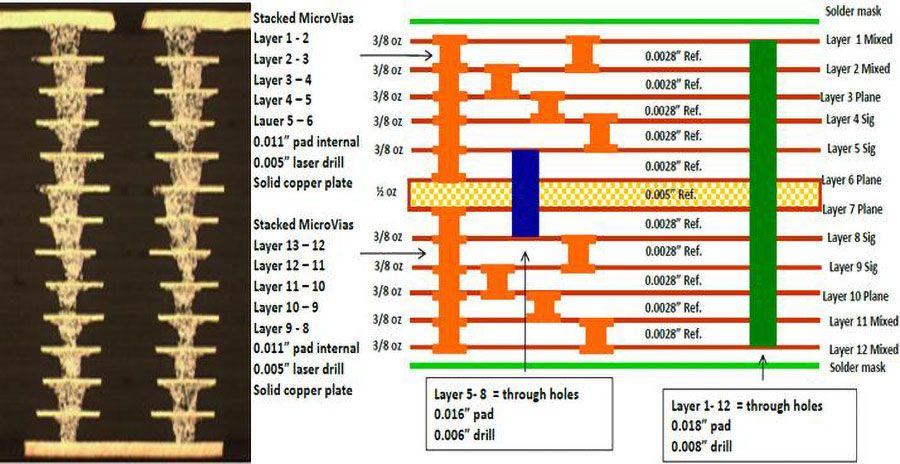

HDI Leiterplatten gibt es in verschiedenen Layout-Optionen. Einige der gängigsten sind 1-n-1 Leiterplatten und 2-n-2 Leiterplatten. Eine 1-n-1-Leiterplatte enthält einen einzigen Aufbau aus hochdichten, miteinander verbundenen Lagen und ist damit die "einfachste" Form der HDI Leiterplatte. Sie erfordert eine sequentielle Laminierung auf jeder Seite des Kerns. Die 2-n-2-Leiterplatte hat zwei HDI-Lagen und ermöglicht es, Mikrovias versetzt oder übereinander zu platzieren. Komplexe Designs enthalten in der Regel kupfergefüllte, gestapelte Microvia-Strukturen. Die Strukturen können sehr hohe X-n-X-Werte erreichen, doch Komplexität und Kosten begrenzen in der Regel den Aufbau. Eine weitere wichtige Option ist die Any-Layer-HDI. Dabei handelt es sich um ein extrem dichtes HDI-Layout, so dass die Leiter auf jeder beliebigen Schicht der Leiterplatte frei mit den Laser-Microvia-Strukturen verbunden werden können. Diese Designs werden in GPU- und CPU-Chips in Smartphones und anderen mobilen Geräten eingesetzt.

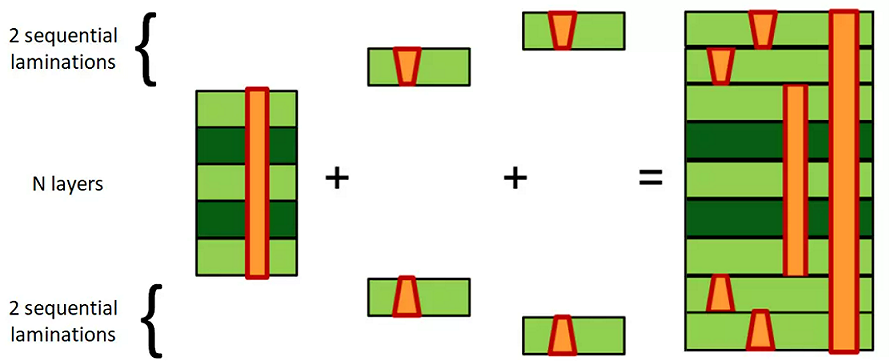

2+N+2 Leiterplatten Stackup für HDI Leiterplatten

Der Aufbau eines 2+N+2-LeiterplattenLagenstapels ist in den IPC-2226-Normen definiert (bekannt als Typ III); dieser Aufbau ist unten dargestellt. Bei diesem Diagramm handelt es sich um eine Explosionsdarstellung des Lagenstapels, die die Anzahl der aufeinanderfolgenden Laminierungen in den oberen/unteren Teilen des Stapels sowie den Aufbauprozess für diesen Leiterplattenstapel zeigt. Die oberen Lagen sind die HDI-Routing-Lagen, bei denen Mikrovias auf dünnen Dielektrika verwendet werden, um Zugang zu den inneren Lagen im Stapel zu erhalten. Die "2" in 2+N+2 bezieht sich auf die Tatsache, dass beim leiterplattenmontageufbau zwei aufeinander folgende Laminierungsschritte erforderlich sind, damit die beiden oberen HDI-Lagen auf den inneren Lagenbereich gestapelt werden können.

i+N+i Leiterplatten HDI Stackup

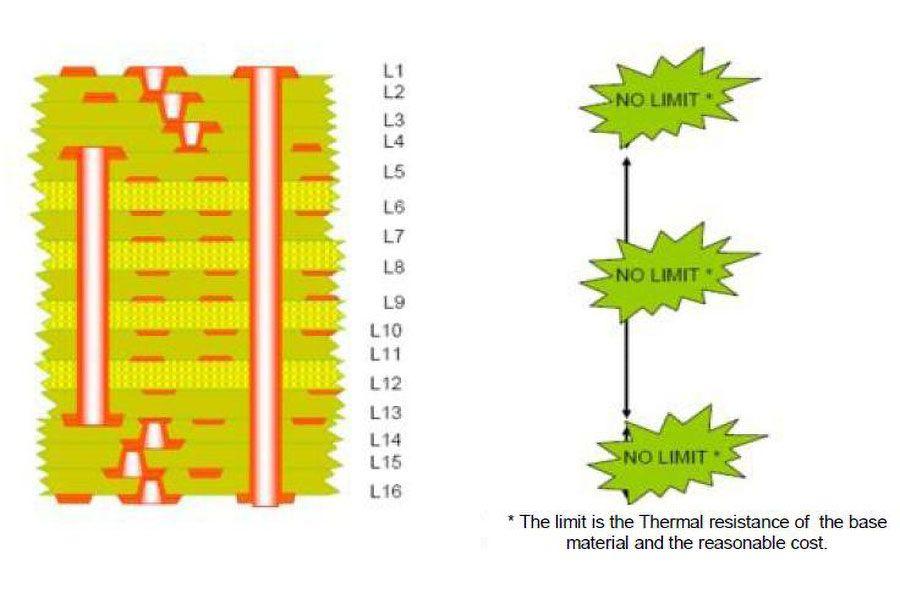

Im Allgemeinen wird diese Struktur als i+N+i-Stapel bezeichnet, wobei die äußeren Abschnitte aus i aufeinanderfolgend laminierten Schichten bestehen, die mit Mikrovias verbunden sind. Der innere Teil des Lagenstapels ist mit den äußeren Abschnitten am oberen und unteren Ende mit einem vergrabenen Via verbunden, und der vergrabene Via-Teil (Core Via genannt) ist auch mit den anderen inneren Lagen verbunden. Es ist denkbar, dass Sie eine beliebige Anzahl von aufeinanderfolgenden Lagen auf der Außenseite des Stapels verwenden, solange sie von der Hemixin-Leiterplattenfabrik hergestellt werden können. Zum Beispiel sind 3+N+3 und 4+N+4 Lagenstapel ebenfalls gängige Optionen, die von HDI Leiterplattenherstellern angeboten werden.

Außerdem gibt es theoretisch keine Begrenzung für N, obwohl dies in der Praxis von der Dicke der Außenschicht und der Gesamtzahl der Schichten abhängt. Die Zuverlässigkeitsprobleme (auf die weiter unten näher eingegangen wird), die bei Microvia-Stapeln auftreten, sind bei dieser inneren Schicht nicht vorhanden, da ein mechanisch gebohrtes Durchgangsloch verwendet wird, um die inneren Schichten vor der Laminierung mit den äußeren Schichten zu verbinden. Dies bildet eine vergrabene Durchkontaktierung, sobald der gesamte Stapel aufgebaut ist. Nach dem Aufbau des Stapels können Durchgangslöcher auch in den fertigen Lagenstapel eingebracht werden, die zwischen allen Lagen mit Hilfe von Standardbohr- und -plattierverfahren verlaufen.

Beliebige HDI Leiterplattenmontageufbauten

Im Rahmen der IPC-2226-Normen gibt es mehrere Standard-leiterplattenmontageufbauten, die zur Unterstützung der HDI Leiterplatten Bestückung verwendet werden, was wiederum die Leiterbahnverlegung in Fine-Pitch-BGA-Komponenten ermöglicht. Die meisten der Standard-HDI Leiterplattenmontageufbauten verwenden ein Core-Via (vergrabenes Via) und/oder ein Through-Hole-Via, das alle Lagen berührt. Standard-HDI Leiterplattenmontageufbauten können zusätzlich zu den Standard-Blind-/Buried-Microvias auch Skip-Vias auf der Oberflächenschicht verwenden, um BGA-Durchbrüchen den Zugang zu den inneren Schichten einer Leiterplatte zu ermöglichen.

Da Leiterplatten immer mehr Lagen enthalten und dünner werden als je zuvor, werden neue Techniken eingesetzt, um die Verbindungsdichte zu erhöhen. Der komplexeste HDI-Routing- und Stackup-Entwurfsstil, der heute verwendet wird, heißt Every Layer Interconnect (ELIC). Dieser Routing-Stil folgt einer einfachen Idee: Mikrovias werden über den gesamten leiterplattenmontageufbau ausgedehnt, so dass Signale auf hochdichten Verbindungen zwischen beliebigen Lagen auf der Leiterplatte geleitet werden können. Dies mag wie eine harmlose Erlaubnis klingen, aber es bringt Einschränkungen für das Herstellungsverfahren und die Materialsätze mit sich, die für die Herstellung der Leiterplatte verwendet werden.

ELIC wird manchmal auch als Any-Layer-HDI bezeichnet, was bedeutet, dass Signale auf hochdichten Verbindungen zwischen beliebigen Lagen im Stapel geführt werden können. Diese fortschrittlichen HDI Leiterplatten enthalten mehrere Lagen mit kupfergefüllten, gestapelten In-Pad-Mikrovias, die noch komplexere Verbindungen ermöglichen. Bei der Verwendung von ELIC auf einer HDI Leiterplatte hat jede Lage ihre eigenen kupfergefüllten, lasergebohrten Microvias. ELIC verwendet nur gestapelte kupfergefüllte Microvias, um Verbindungen durch jede Schicht herzustellen. Dadurch können Verbindungen zwischen zwei beliebigen Lagen auf der Leiterplatte hergestellt werden, sobald die Lagen gestapelt sind. Dies bietet nicht nur ein höheres Maß an Flexibilität, sondern ermöglicht es den Designern auch, die Verbindungsdichte auf jeder Lage zu maximieren.

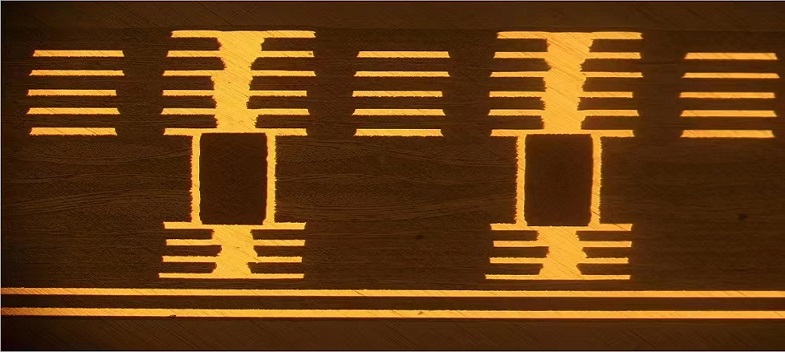

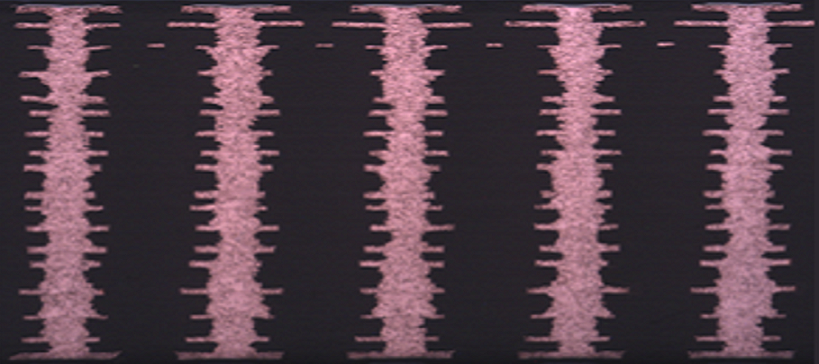

Das Bild unten zeigt einen seitlichen Querschnitt durch einen ELIC-HDI-Stapel. Dieses Schliffbild enthält gestapelte Microvias im gesamten Leiterplattenstapel, es könnte aber auch gestaffelte Microvias in verschiedenen Regionen enthalten.

Durchkontaktierungen werden nicht mehr benötigt, da alle Verbindungen zwischen den Leiterplatten bereits beim ersten Aufbau hergestellt werden. Da ELIC eine kupfergefüllte Struktur verwendet, sind Plattierungsverfahren für gefüllte Durchkontaktierungen (z. B. VIPPO) nicht erforderlich. Dieser spezielle Aufbau verstößt gegen die IPC-Warnung zur Zuverlässigkeit von Microvias, da wir gestapelte Microvias haben, die sich über den gesamten leiterplattenmontageufbau erstrecken. Nicht alle Hersteller können eine Ausbeute für ELIC-Leiterplatten ohne latente Defekte durch Reflow garantieren. Seien Sie vorsichtig bei der Auswahl eines Herstellers, der diese Garantien geben kann, und stellen Sie sicher, dass Sie dessen DFM-Regeln anwenden, um sicherzustellen, dass Ihre Leiterplatte die Qualitäts- und Abnahmekriterien erfüllt.

Vias überspringen

Durchkontaktierungen sind für die Herstellung von hochdichten Verbindungen (HDI) auf Leiterplatten unerlässlich. Skip Vias ähneln Blind Vias insofern, als sie Verbindungen zwischen der obersten oder untersten Leiterplattenmaterialschicht und einer internen Schicht ermöglichen. Ein Blind Via verbindet mit den nächsten Leiterplattenschichten, während ein Skip Via durch mehrere Schichten hindurch verbinden kann.

Skip-Via-Leiterplatten gibt es auch in der vergrabenen Variante (Core-Via genannt), was bedeutet, dass das Via mehrere Innenlagen in einem Leiterplattenentwurf verbinden kann. Diese Durchkontaktierungen müssen entweder mit einem leitenden oder einem nichtleitenden Füllmaterial gefüllt werden. Da elektrische Leiter gute Wärmeleiter sind, erzeugen Geräte, die mit hoher Stromdichte betrieben werden, erhebliche Wärme, und Durchkontaktierungen mit einem leitfähigen Füllmaterial können nützlich sein, um die Wärme von bestimmten Komponenten abzuleiten.

Ein Skip Via ist ein LeiterplattenVia, das mehrere Schaltungslagen durchdringt, aber keine elektrische Verbindung mit einer bestimmten Lage oder Lagen herstellt. Es kann ein überlappendes Via, ein Blind Via oder ein vergrabenes Via sein. So ist z. B. das unten abgebildete Via 3-6 ebenfalls ein Skip Via, das über vier Schaltungsebenen verläuft und zwei Schaltungsebenen miteinander verbindet.

In manchen Fällen durchdringt ein Microvia zwei ganze Schichten. Blindvias, auf die diese Beschreibung zutrifft, werden als Skip Vias bezeichnet. Skip Vias werden jedoch von den Herstellern nicht empfohlen, da die Art des Lochs zu Komplikationen bei der Beschichtung führen kann.

Das Seitenverhältnis eines Vias bestimmt, wie leicht es bei der Herstellung plattiert werden kann. Skip Vias in einer Multilayern Leiterplatte haben aufgrund ihrer Tiefe wahrscheinlich ein höheres Aspektverhältnis. Hohe Aspektverhältnisse sind schwieriger zu beschichten und erfordern eine Beschichtungslösung mit höherer Oberflächenspannung und geringerer Viskosität. Dadurch wird sichergestellt, dass die Beschichtungslösung durch Kapillarwirkung in die Durchkontaktierung eindringen und einen elektrischen Kontakt auf der Innenseite der Durchkontaktierung gründlich abscheiden kann.

Die Platzierung von Skip Vias in einer Leiterplatte erfordert die gleichen engen Toleranzen wie die Platzierung von Durchgangslöchern. Skip Vias werden normalerweise mit einem Laser gebohrt, und leichte seitliche Verschiebungen während des Bohrens können das Innere des Vias verzerren, was zu Problemen bei der Beschichtung führt und die Leiterplatte im Extremfall sogar unbrauchbar macht. Der Laserbohrprozess ist mäßig komplex und verteuert natürlich die Herstellung.

Eine ordnungsgemäße Beschichtung führt zu einer Durchkontaktierung mit einer tiefen, durchgehenden leitenden Schicht, die haltbarer ist als andere Durchkontaktierungen, da die tiefe Beschichtung von Skip Vias deren Haftung am Leiterplattenmaterial verbessert. Die Hauptfehlerstelle befindet sich an der Unterseite der Durchkontaktierung, da das Laminat an dieser Stelle zu Rissen neigen kann.

Trotz einiger Herausforderungen kann der vernünftige Einsatz von Skip Vias den Laminierungsprozess tatsächlich verbessern. So ist beispielsweise eine direkte Verbindung von L1 zu L3 mit einem einzelnen Skip-Via der Verwendung von gestapelten Vias vorzuziehen, da dadurch die Anzahl der Laminierungszyklen reduziert wird. Bevor Sie mit der Fertigung beginnen, sollten Sie mit Ihrem Hersteller sprechen und sich vergewissern, dass er Ihre Via-Anforderungen erfüllen kann.

Via-in-pad über Skip Vias plattiert

Eine Designtechnik, die als Via-in-Pad Plated Over (VIPPO) bekannt ist, kann neben traditionellen Designs verwendet werden. Via-in-Pad-Designs reduzieren bereits die Induktivität und können einen schnellen Pfad direkt zur Masse bieten, was bei Hochfrequenzschaltungen von Vorteil ist. Die Verwendung eines Via-in-Pad-Designs wie VIPPO mit einem tiefen Skip-Via kann auch die Haftung des Pads auf der Leiterplatte verbessern.

Wenn Sie Ihre Durchkontaktierungen während des Lötens ungefüllt lassen, kann das Lot am Hals der Durchkontaktierung herunterlaufen. Dies kann ein ordnungsgemäßes Löten während der automatischen Fertigung verhindern, und auch die manuelle Fertigung wird schwieriger, da es schwierig ist, abzuschätzen, wie viel zusätzliches Lot erforderlich ist, um die Bauteile mit den Pads zu verbinden. Das Versetzen der Durchkontaktierung im Pad macht nur dann einen wirklichen Unterschied, wenn die Pads groß sind, und es kann sich lohnen, eine kurze Leiterbahn zwischen der übersprungenen Durchkontaktierung und Ihrem Lötpunkt zu verlegen.

Aus diesem Grund sollten Durchkontaktierungen entweder mit einem leitenden oder nicht leitenden Epoxidharz gefüllt werden. Beim VIPPO-Design wird die Beschichtung über dem oberen Loch des Vias platziert, was ein Eindringen in die Via-Kapillare verhindert und dazu beitragen kann, eine sichere Verbindung mit elektronischen Komponenten direkt auf dem Pad zu gewährleisten.

Die erste Überlegung bei der Auswahl eines Epoxidharz-Füllstoffs besteht darin, den Wärmeausdehnungskoeffizienten des Füllstoffs an den des umgebenden Laminatmaterials anzupassen. Nichtleitende Epoxidharze haben Wärmeausdehnungskoeffizienten, die näher an denen der meisten Laminatmaterialien liegen. Aus diesem Grund sind nichtleitende Epoxidharzfüllstoffe sehr beliebt geworden, und diese Epoxidharzfüllstoffe sind auch eine kostengünstigere Option.

Laminierung und Materialien für HDI Leiterplatten

Die fortschrittliche Multilayer-Technologie ermöglicht es den Designern, nacheinander zusätzliche Lagenpaare hinzuzufügen, um eine Multilayer Leiterplatte zu bilden. Die Verwendung eines Laserbohrers zur Herstellung von Löchern in den Innenlagen ermöglicht das Beschichten, Bebildern und Ätzen vor dem Pressen. Dieser zusätzliche Prozess wird als sequentieller Aufbau bezeichnet. Bei der SBU-Fertigung werden massiv gefüllte Durchkontaktierungen verwendet, die ein besseres Wärmemanagement, eine stärkere Verbindung untereinander und eine höhere Zuverlässigkeit der Leiterplatte ermöglichen.

Harzbeschichtetes Kupfer wurde speziell entwickelt, um bei schlechter Lochqualität und längeren Bohrzeiten zu helfen und um dünnere Leiterplatten zu ermöglichen. RCC hat ein ultraflaches Profil und eine ultradünne Kupferfolie, die mit winzigen Knötchen auf der Oberfläche verankert ist. Dieses Material ist chemisch behandelt und für die dünnste und feinste Leitungs- und Abstandstechnologie grundiert.

Bei der Aufbringung von Trockenresist auf das Laminat wird nach wie vor die Heizwalzenmethode verwendet, um den Resist auf das Kernmaterial aufzubringen. Bei diesem älteren Verfahren wird heute empfohlen, das Material vor dem Laminierungsprozess für HDI Leiterplatten auf die gewünschte Temperatur vorzuwärmen. Das Vorwärmen des Materials ermöglicht einen gleichmäßigeren Auftrag des trockenen Resists auf die Oberfläche des Laminats, zieht weniger Wärme von den heißen Walzen ab und ermöglicht eine gleichbleibende, stabile Ausgangstemperatur des laminierten Produkts. Konstante Eingangs- und Ausgangstemperaturen führen zu weniger Lufteinschlüssen unter der Folie, was für die Reproduktion feiner Linien und Abstände entscheidend ist.

Laserbohren und Laser Direct Imaging: Technologie für die Herstellung hochwertiger HDI Leiterplatten

Leiterplattendesigns mit hoher Dichte stoßen an die Grenzen der Technologie und HemeixinLeiterplatten steht an der Spitze der Innovation und erfüllt die strengsten Anforderungen.

Die Nachfrage nach der Herstellung von HDI Leiterplatten ist aufgrund des technischen Fortschritts und der vielen Vorteile, die HDI Leiterplatten für High-Tech-Anwendungen bieten, gestiegen. Mehr Technologie auf weniger Raum und mit weniger Lagen unterzubringen, bringt viele Unternehmen, die HDI Leiterplatten herstellen, an ihre Grenzen, da sie nicht über die spezielle Ausrüstung und die Kapazität für fortschrittliche Merkmale, feinere Linien und engere Toleranzen verfügen. HDI Leiterplattendesigns nutzen eine Kombination fortschrittlicher Merkmale wie Microvias, Blind Vias, Via-in-Pad sowie gestapelte und versetzte Vias, um den Platz auf der Leiterplatte zu maximieren und gleichzeitig ihre Leistung und Funktionalität zu erhöhen.

HemeixinLeiterplatten erreicht hohe Qualität und Präzision mit hauseigenen Laserbohrfunktionen, die eine präzise Tiefenkontrolle beinhalten. Laserdirektabbildungsfunktionen (LDI) gewährleisten eine exakte Registrierung, und alle Multilayern Innenkerne werden mithilfe automatischer optischer Inspektionseinheiten (AOI) gründlich geprüft, um selbst feinste Fehler zu erkennen.

Neben unserer Microvia-HDI Leiterplattenfertigung produzieren wir auch andere Typen. Entdecken Sie unsere Seiten zu HF- und Mikrowellen-Leiterplatten, schweren Kupfer-Leiterplatten, Metallkern- und thermischen Leiterplatten, Fertigungskapazitäten und IC-Substraten.

Wir wissen, wie wichtig es für unsere Kunden ist, technologische Produkte zu haben, die schneller und leichter sind als ihre Konkurrenten, und deshalb sind wir ein führender Hersteller von High Density Interconnect Leiterplatten.

Wir sind Experten auf dem Gebiet der Leiterplattenherstellung, insbesondere wenn es um die Herstellung von Miniaturkomponenten, Spezialausrüstungen und hochwertigen dünnen Materialien für Schaltungen geht. Unsere Einrichtungen bemühen sich, mit den fortschrittlichsten Technologien und Geräten auf dem Laufenden zu bleiben, um die besten HDI Leiterplatten für unsere Kunden herzustellen.

Wenn Ihr Produkt elektrische Hochgeschwindigkeitsanforderungen wie Hochfrequenzübertragungsfähigkeit, Verringerung unnötiger Strahlung und Impedanzkontrollmaßnahmen erfüllt, sind Sie mit unseren HDI Leiterplattenfertigungskapazitäten bestens bedient.

Die Herstellung von HDI Leiterplatten erfordert hochdichte Mikrolöcher, dünne Leitungen und zuverlässige, leistungsstarke dünne Materialien. Der Herstellungsprozess von HDI Leiterplatten mag zwar kompliziert und komplex sein, aber die Ergebnisse sind die Investition wert, denn die Kompaktheit der Leiterplatten und das geringere Gewicht im Vergleich zu herkömmlichen Gegenstücken bedeuten, dass die Geräte widerstandsfähiger gegen physische Stöße sind.

Diese höhere Dichte pro Flächeneinheit hat zu einem Anstieg bei der Herstellung von HDI Leiterplatten geführt, um die wachsende Nachfrage in verschiedenen Bereichen wie 4g-Netzwerken, Smartphones, Computern und anderen High-Tech-Anwendungen zu decken.

Zu den Vorteilen des Einsatzes von HDI Leiterplatten gehört auch eine höhere Kosteneffizienz, da eine einzige HDI Leiterplatte die gleiche Funktionalität bieten kann, für die traditionell mehrere Leiterplatten erforderlich gewesen wären. Das ist mehr Wert, für weniger!

Wenn Ihr Unternehmen Leiterplatten mit hoher Dichte in Ihren Produkten einsetzen möchte, können Sie uns jederzeit kontaktieren und uns Ihre Spezifikationen für ein Angebot zusenden.

Unsere Experten für die Herstellung von HDI Leiterplatten helfen Ihnen bei der Überprüfung Ihrer schlüsselfertigen Designs und beraten Sie bei der Wahl des besten Ansatzes zur Erreichung Ihrer Ziele.

- Home

- Leiterplatten

- Microvia HDI Leiterplatte

- LeiterplattenTechnologie

- Leiterplatten Material

- Via-in-Pad

- Dickkupfer Leiterplatten

- Hochdichte Leiterplatten

- Impedanzkontrollierte Leiterplatten

- Hochfrequenz Leiterplatten

- Starrflex Leiterplatten

- Flexiblen Leiterplatten Biegen und Falten

- Aluminium Leiterplatte

- Designrichtlinien für Flex Leiterplatten

- Designrichtlinien für Starrflex Leiterplatten

- Designrichtlinien für HDI Leiterplatten

- Designrichtlinien für Dickkupfer Leiterplatten

- Fragen zum Flex LeiterplattenDesign

- Fragen zum Starrflex LeiterplattenDesign

- Fragen zum leiterplattenbestückung Design

-

Phone:

-

Email:Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!