-

HDI PCB design guidelines

Directives de conception des Circuit imprimés HDI

Lignes directrices pour la conception de Circuit imprimés à haute densité d'interconnexion (HDI)

Les fabricants de cartes de Circuit imprimés (Circuit imprimé) suivent généralement trois types d'empilement pour les cartes qu'ils vont assembler avec des boîtiers haute densité :

- Stratification standard avec vias ou trous traversants plaqués

- Stratification séquentielle avec passages plaqués, aveugles et enterrés.

- Lamination Buildup avec micro vias

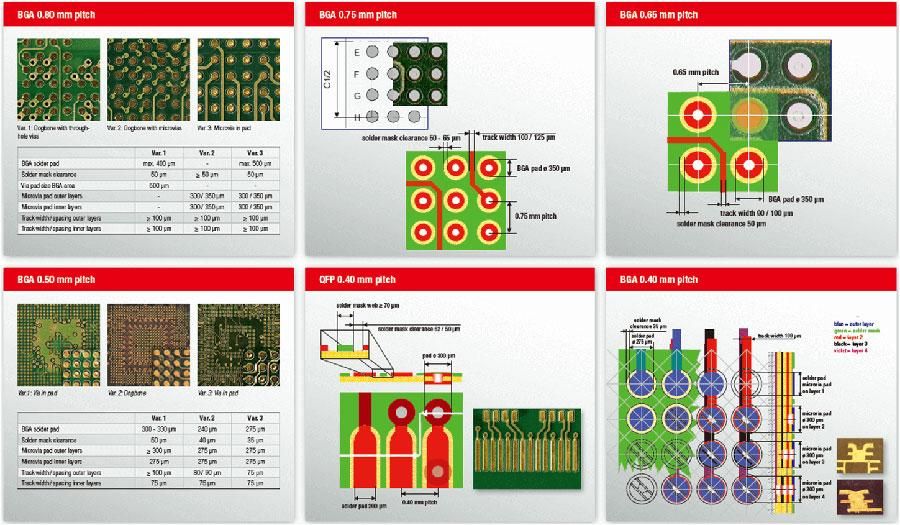

Parmi les trois ci-dessus, le dernier est particulièrement adapté aux Circuit imprimés d'interconnexion à haute densité (Circuit imprimé HDI). Hemeixin Electronics Co., Ltd, éminent fabricant de Circuit imprimé HDI, recommande l'utilisation d'un laminage avec des microvias pour les cartes de Circuit imprimés HDI qui ont un nombre élevé de broches dans les Ball Grid Arrays (BGA) et d'autres paquets à pas fin, car chaque type a ses propres avantages et inconvénients.

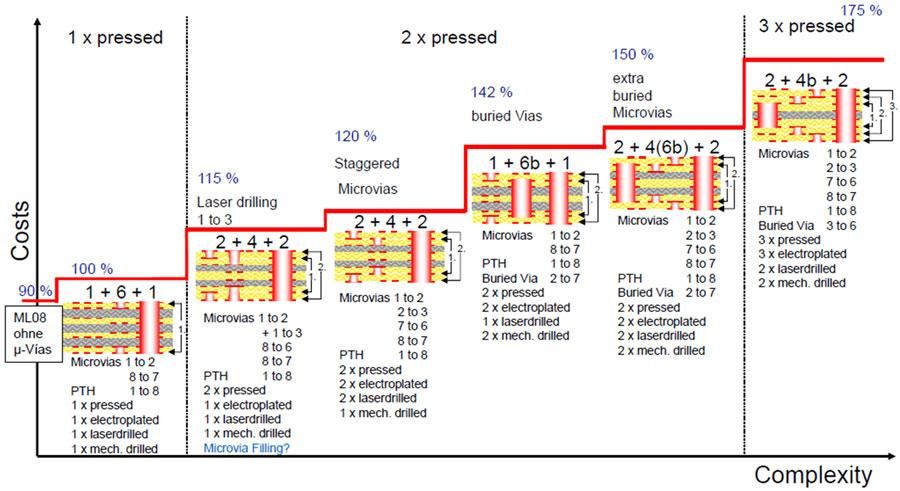

Par exemple, le laminage standard avec des vias traversants peut être peu coûteux pour 28 couches et moins, mais il est très difficile à router lorsque plusieurs BGA de plus de 1500 broches et d'un pas inférieur à 0,8 mm sont impliqués. De la même manière, le laminage séquentiel avec des vias aveugles et enterrés présente des stubs de via potentiellement plus courts et des modèles de via assez simples, avec des diamètres de via plus petits que ceux requis pour les vias traversants. D'un coût plus élevé que le laminage standard avec vias traversants, les cartes laminées séquentiellement conservent les mêmes largeurs de trace minimales et leur fiabilité pratique limite leur nombre de couches à un maximum de deux ou trois.

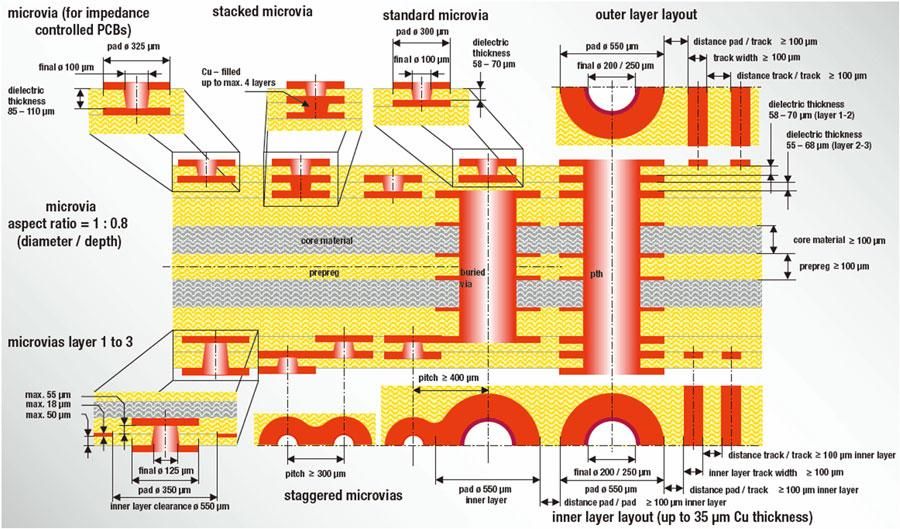

Les limitations ci-dessus et d'autres encore conduisent un grand nombre de fabricants de Circuit imprimés HDI à s'orienter vers la construction de laminés avec des microvias et d'autres caractéristiques avancées pour les Circuit imprimés HDI. Les avantages de la conception de Circuit imprimé HDI microvia incluent l'obtention d'une très haute densité de routes avec moins de couches, car les traces et les vias ont des dimensions beaucoup plus petites comparativement. Dans les Circuit imprimés HDI microvia, le potentiel de réduction du nombre de couches provient de l'utilisation efficace de motifs avec des microvias, car cela ouvre plus d'espace pour le routage, ce qui constitue le seul moyen applicable de concevoir plusieurs grands BGA à pas fin, avec un pas de 0,8 mm ou moins.

Offrant le coût le plus bas pour les cartes haute fréquence et haute densité, la technologie HDI, avec une définition appropriée de l'empilement, améliore également l'intégrité de la puissance et des signaux dans les Circuit imprimés haute fréquence. Bien que les matériaux typiques utilisés par les fabricants pour les Circuit imprimé HDI conviennent bien aux processus exigeant la directive RoHS, l'utilisation de matériaux plus récents offre la possibilité d'obtenir des performances plus élevées aux coûts les plus bas. Notamment, ces matériaux plus récents ne conviennent pas à la fabrication de cartes utilisant une stratification standard ou séquentielle.

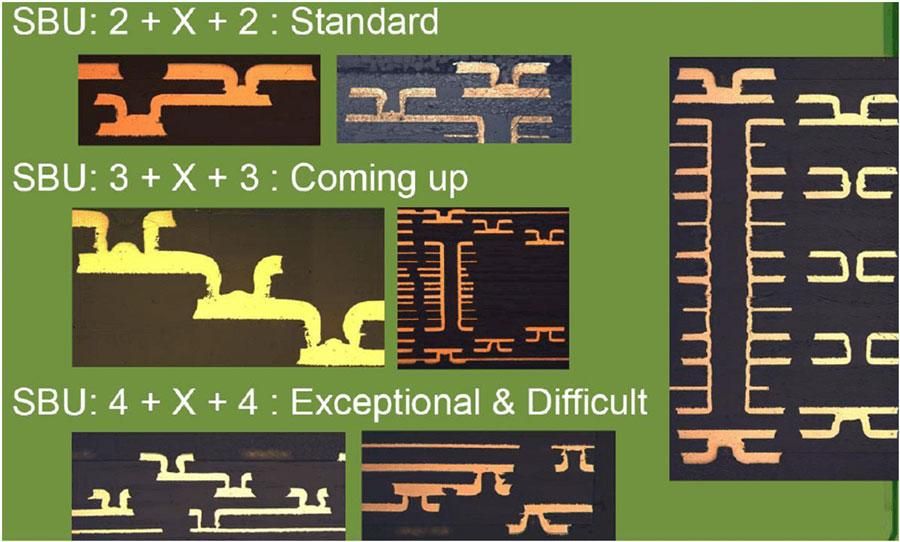

Le HDI est l'un des processus de fabrication de cartes les plus complexes dans lequel nous sommes spécialisés. Nous utilisons la technologie SBU, qui permet l'ajout séquentiel de plusieurs paires de couches pour former un noyau multicouche, pour créer ce type de Circuit imprimé hautement intégré.

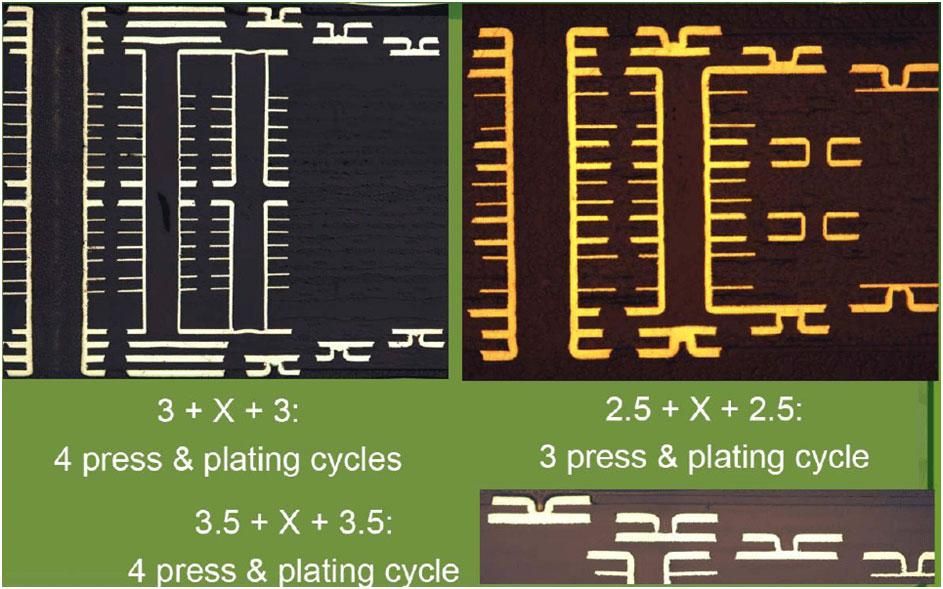

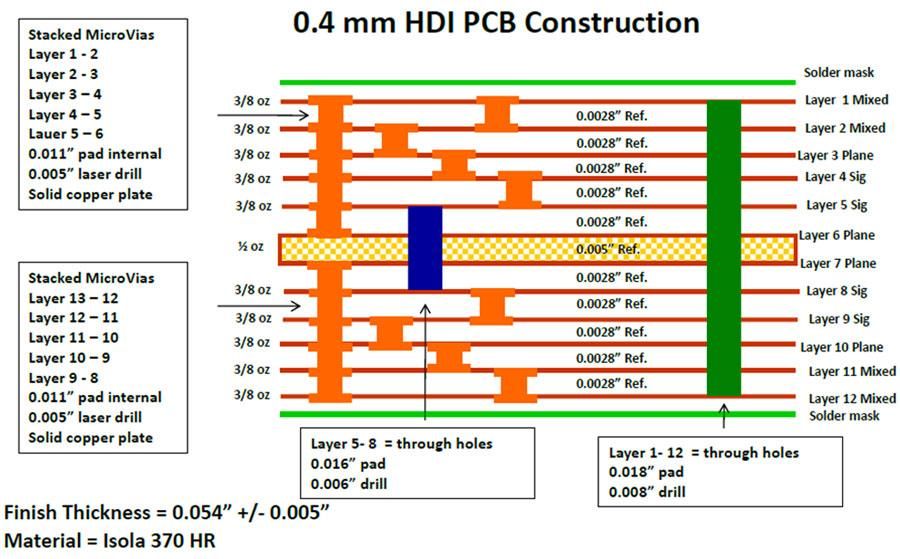

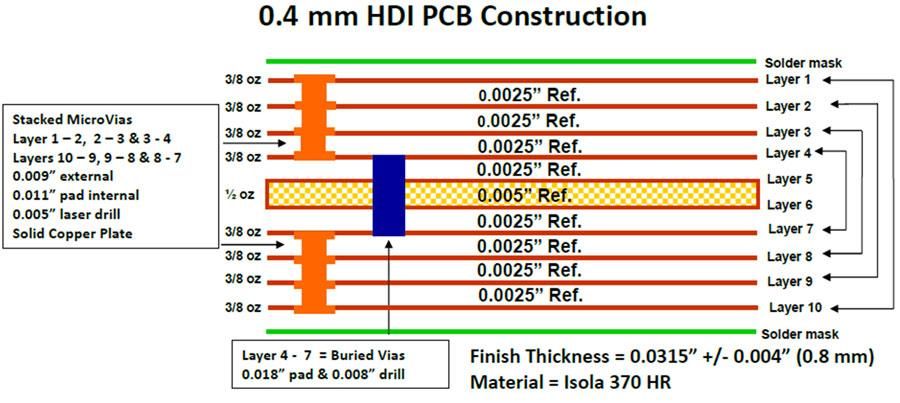

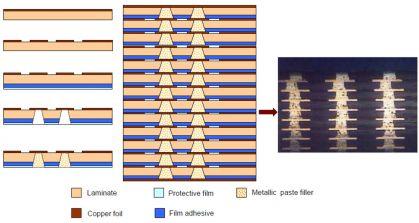

Le SBU est une technologie multicouche qui peut être obtenue en plaçant un élément diélectrique et une feuille de cuivre sur le dessus et le dessous du noyau avant de le soumettre à des processus de perçage laser, de transfert d'image et de gravure. Les Circuit imprimé multicouches conçus par ce procédé technologique sont marqués par une séquence de chiffres et de N, (par exemple, 1+N+1, 2+N+2, etc.), où N représente le nombre de couches qui forment le noyau et les valeurs numériques représentent le nombre de couches ajoutées.

Fournir aux concepteurs de Circuit imprimés modernes un examen des règles et méthodes robustes qui leur permettront de concevoir un Circuit imprimé hautement fiable avec le coût le plus bas, les caractéristiques les plus couramment utilisées et le moins de problèmes de fabrication (qui peuvent entraîner un refus d'offre, des questions d'ingénierie, la mise en attente du travail ou un impact négatif sur le rendement final).

Les cartes de Circuit imprimés à haute densité d'interconnexion (HDI) présentent une densité de câblage et de plots supérieure à celle des Circuit imprimés classiques, ainsi que des largeurs et des espaces de traçage plus petits. Ils nécessitent des technologies de Circuit imprimé avancées, telles que les trous borgnes, les trous enterrés et les microtrous. Les Circuit imprimés HDI sont généralement plus coûteux que les Circuit imprimés classiques en raison de la complexité du processus de fabrication.

Ici, nous souhaitons seulement fournir les minimums qui, s'ils sont respectés, fourniront au concepteur un Circuit imprimé physique hautement fiable.

Les lignes directrices ci-dessous comprennent ces contenus pour les Circuit imprimés Blind Vias, Buried Vias & Microvias ;

- Assistance à la conception de l'empreinte

- Règles de conception standard HDI Microvia

- Définition des types de HDI Microvia

- Coût des types de Circuit imprimés HDI de MicroVia

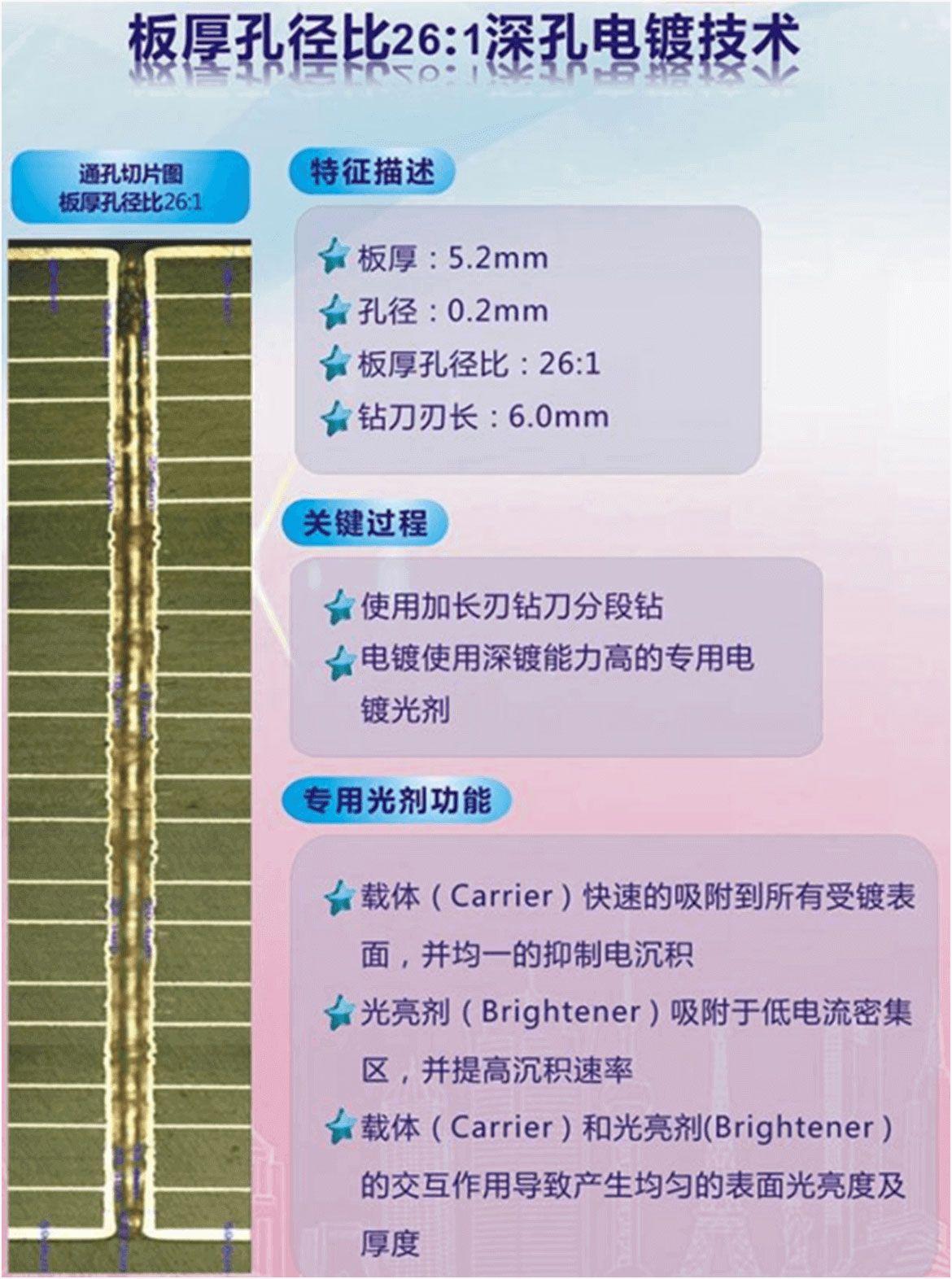

- Plaqué à travers un rapport d'aspect élevé

- cycles de laminage jusqu'à 6 fois pour les Microvia empilés

Assistance à la conception de l'empreinte

Définition des types de Circuit imprimés HDI ;

Définition des types de Circuit imprimés HDI ;

- 1 + n + 1 Circuit imprimé HDI 1 couche pour les microvias laser, n couches pour les couches internes entre les microvias.

- 2 + n + 2 Circuit imprimé HDI 2 couches pour les microvias laser, n couches pour les couches internes entre les microvias.

- 3 + n + 3 Circuit imprimé HDI 3 couches pour les microvias laser, n couches pour les couches internes entre les microvias.

- 4 + n + 4 Circuit imprimé HDI 4 couches pour les microvias laser, n couches pour les couches internes entre les microvias.

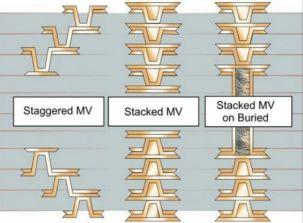

microvia stagger 1+1+..+1+n+1+1+..+1 Interconnexion de chaque couche Circuit imprimé

Microvia Circuit imprimé HDI empilé

1+1+1+ ......+1+1+1 Empilés MicroVia 12 couches n'importe quelle couche Circuit imprimé HDI

1+1+1+1+ n+1+1+1 Circuit imprimé empilé MicroVia 10 couches

Coût des types de Circuit imprimés HDI de MicroVia

Plaqué à travers un rapport d'aspect élevé

Cycles de laminage jusqu'à plusieurs fois pour les Circuit imprimé Microvia empilés

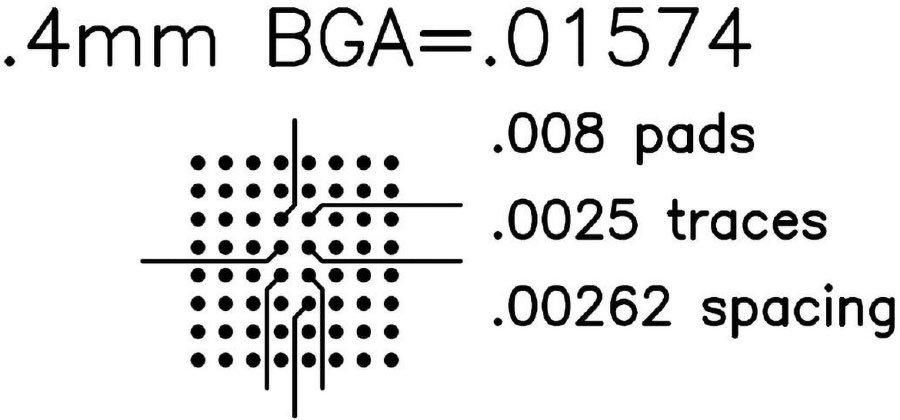

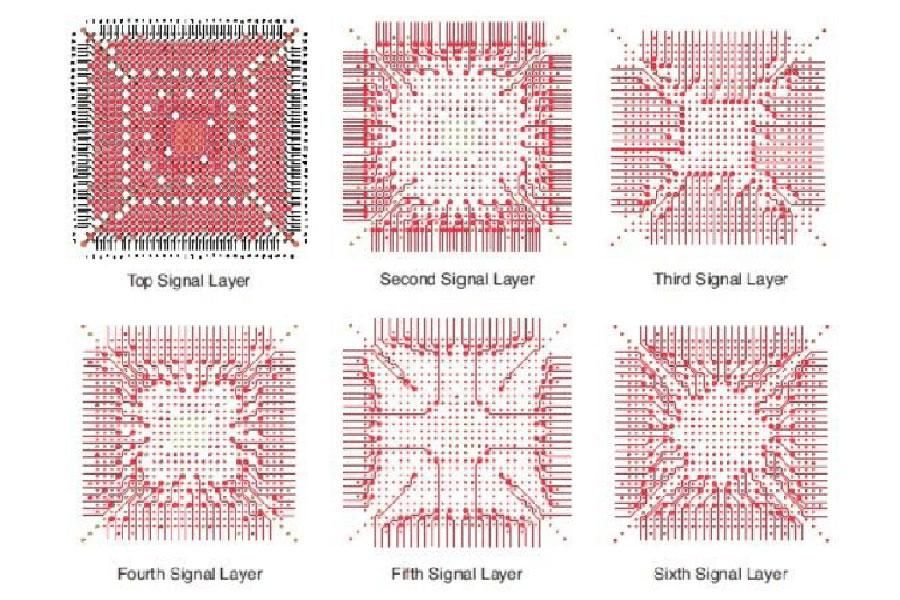

Aujourd'hui, nous sommes confrontés à une réduction rapide de la taille des caractéristiques des Circuit imprimés en raison de la nécessité de réduire le facteur de forme avec des BGA à pas fin et des dispositifs de montage en surface de petite taille, et de réduire ou d'éliminer les composants existants (remplacés par des boîtiers toujours plus petits et plus denses).

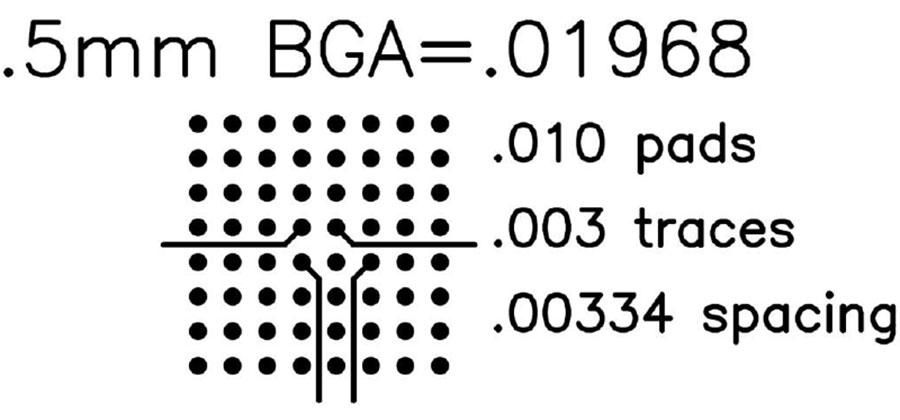

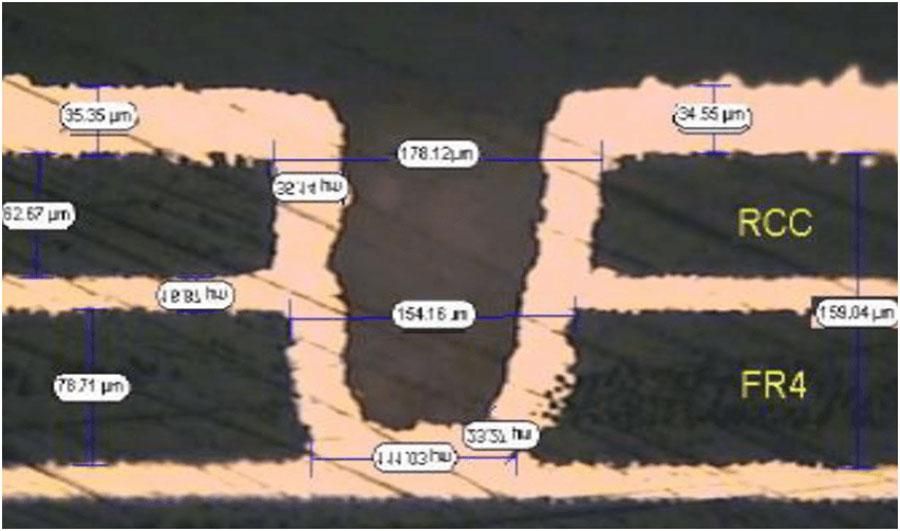

Avec l'avènement des BGA à pas fin comportant beaucoup plus de rangées d'interconnexions, il est nécessaire d'empiler des microvias pour acheminer les signaux de surface vers plusieurs couches inférieures. En raison de l'espacement serré, il n'est pas toujours possible d'utiliser une seule piste entre les pastilles (en raison des largeurs de ligne fortement réduites). Il est donc indispensable de pouvoir descendre d'une autre couche pour répartir le signal.

Le revers de la médaille est le décalage accru du CDT entre la structure de microvia de cuivre solide et le stratifié environnant. Les fissures de contrainte entre le stratifié et le cuivre sont plus probables dans les empilements dépassant une structure de 3 hauteurs (avec des diamètres de microvia de Circuit imprimé typiques). Notez que le monde des CSP fait cela depuis de nombreuses années en empilant avec succès des structures de 5 +, mais avec des diamètres et des diélectriques beaucoup plus petits sur des substrats différents.

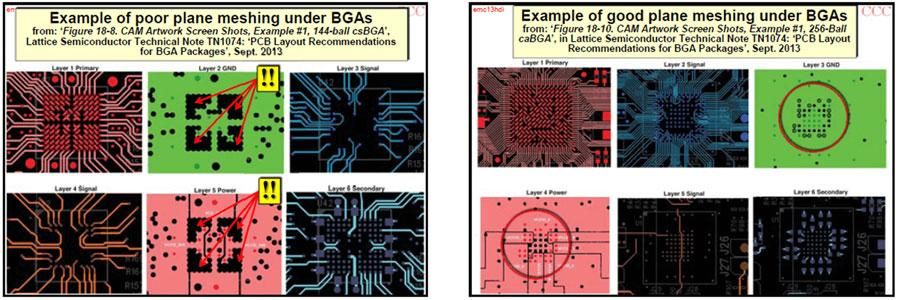

Ajoutez à cela un nombre croissant de concepteurs entrant sur le marché du travail sans expérience des technologies de conception requises (vias aveugles et enterrées, laminage séquentiel, via-in-pad, microvias laser, etc.) Plutôt que de fournir des exemples de routage spécifiques tels que ceux présentés ci-dessous, je préfère me concentrer sur les minimums de conception, car ces limites sont régulièrement repoussées ou dépassées dans la conception moderne de Circuit imprimé.

Dans notre installation interne en Chine, nous avons réussi à créer jusqu'à présent la HDI-SBU avec un séquençage atteignant Any-Layer Interstitial Via Hole (ALIVH) dans la fabrication de Circuit imprimés HDI. Nous y parvenons en appliquant une technique de métallisation aux trous d'interconnexion (IVH). Cette méthode permet non seulement de renforcer l'interconnexion des vias empilés, mais aussi d'obtenir une meilleure gestion thermique, ce qui augmente considérablement la fiabilité des cartes dans des conditions difficiles.

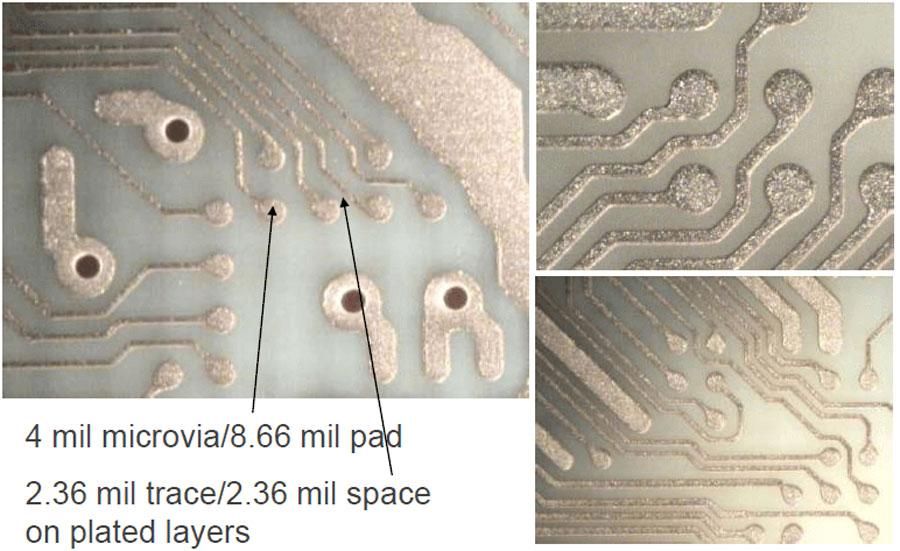

Nous fabriquons chaque pièce des SBUs HDI en interne grâce à notre gamme complète de machines et d'équipements de pointe. Parmi les équipements de pointe que nous possédons et exploitons, citons les machines d'imagerie directe par laser, qui permettent d'obtenir une précision fiable et répétable de 2/2 millièmes de pouce avec un espacement limité du masque de soudure de 1 millième de pouce. Grâce à cet équipement de pointe, nous sommes également en mesure de fabriquer des cartes de sonde, des objets sous test et des cartes de charge pour l'industrie des semi-conducteurs, ainsi que des cartes de déverminage comportant jusqu'à 50 couches sur une carte de 0,276 pouce d'épaisseur avec un rapport d'aspect de 40:1, une âme métallique et des cartes de substrat contenant des traces et un espace de 1,50 millième de pouce.

Du concept à la finition ou à un problème spécifique, les ingénieurs de conception sont disponibles pour aider nos clients. Contactez HemeixinCircuit imprimé pour commencer à travailler avec l'ingénieur concepteur le plus à même de vous aider dans vos besoins de conception spécifiques. Veuillez envoyer votre courriel à Cette adresse e-mail est protégée contre les robots spammeurs. Vous devez activer le JavaScript pour la visualiser. si vous souhaitez obtenir de l'aide.

- Home

- Technologie

- Directives de conception des Circuit imprimés HDI

-

Phone:

-

Email:Cette adresse e-mail est protégée contre les robots spammeurs. Vous devez activer le JavaScript pour la visualiser.