PCB Assembly

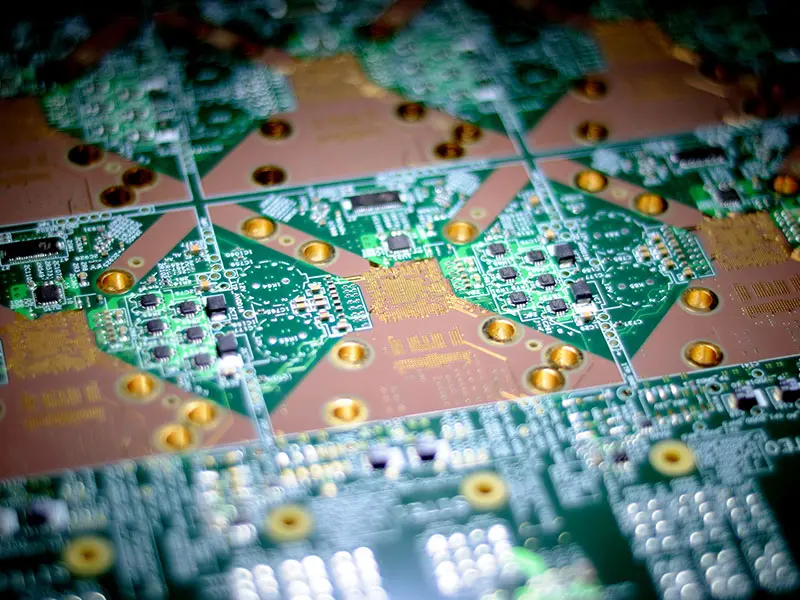

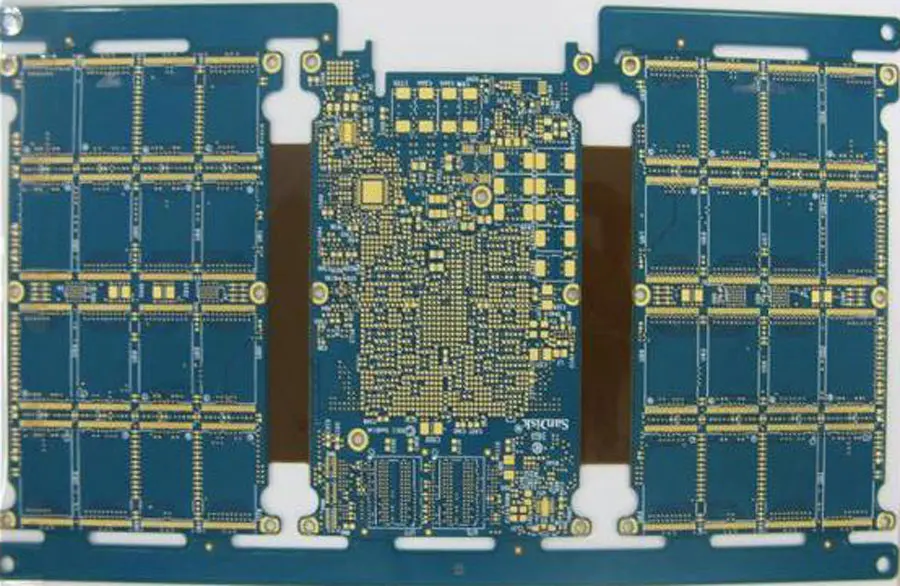

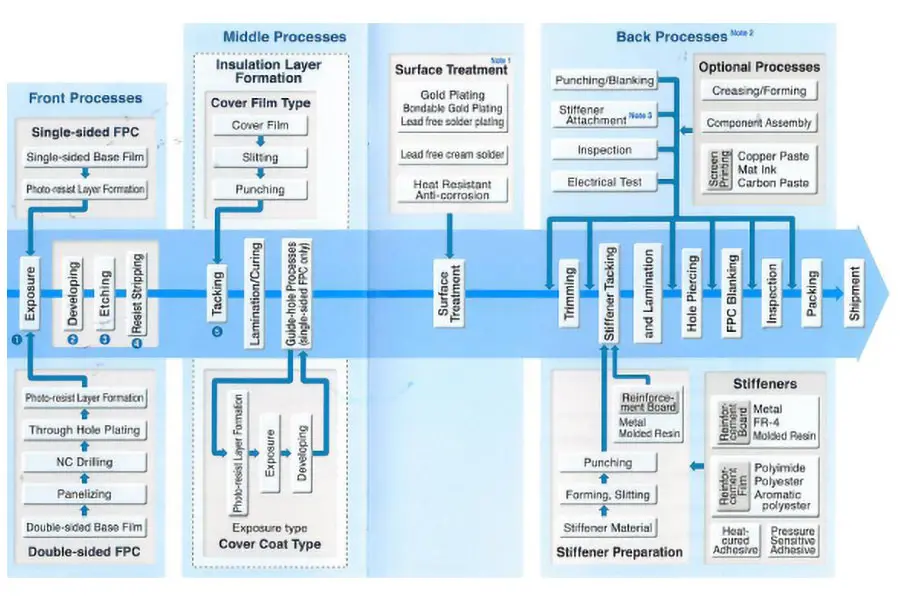

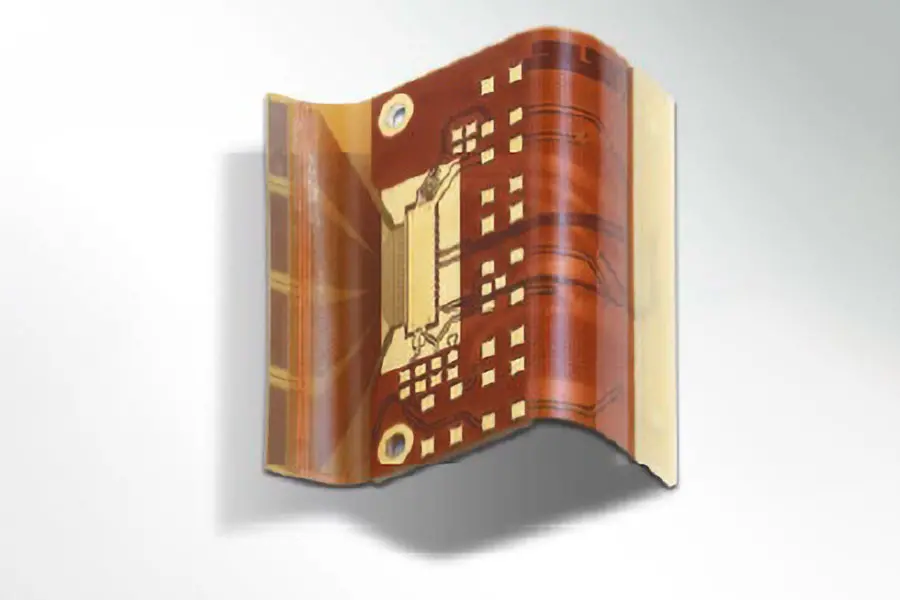

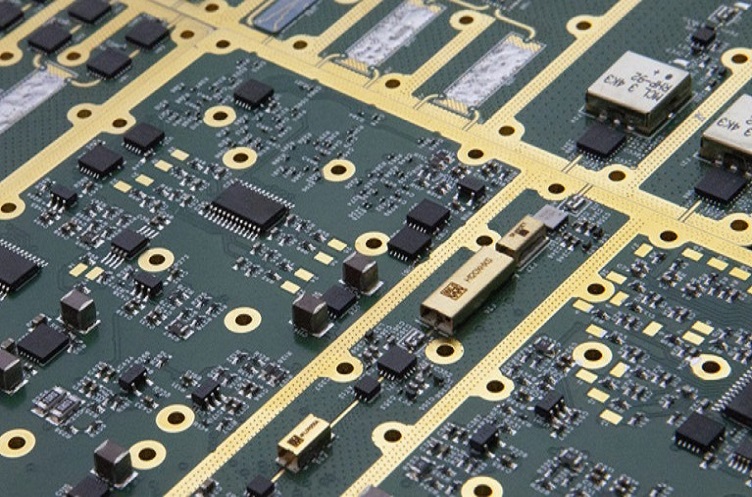

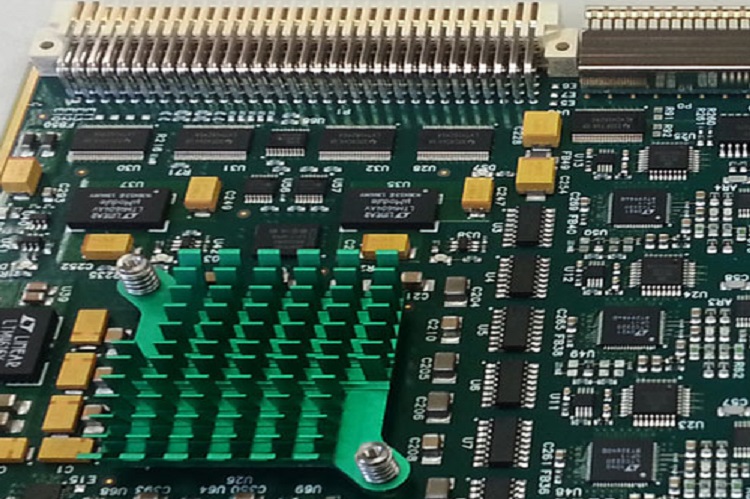

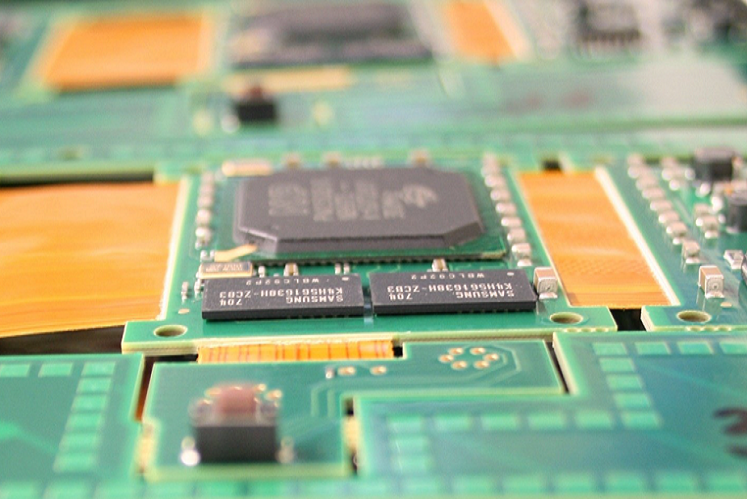

Après le processus de fabrication du PCB, où la structure de la carte est complètement finalisée, le processus d'assemblage du PCB a lieu. Au cours de la fabrication du circuit imprimé, les trous ont été percés afin de créer des espaces de dimensions spécifiques pour la fixation des composants électriques conçus. Plusieurs actions se succèdent au cours de la phase d'assemblage, l'objectif final étant de permettre une fixation ferme et permanente des composants électroniques sur la carte. Comme Hemeixin livre généralement entre 5 000 et 500 000 unités de circuits imprimés uniques pour un seul client, il est nécessaire de disposer d'un processus d'assemblage de circuits imprimés hautement automatisé et microprécis.circuit board assembly Design Guide

Après le processus de fabrication du PCB, où la structure de la carte est complètement finalisée, le processus d'assemblage du PCB a lieu. Au cours de la fabrication du circuit imprimé, les trous ont été percés afin de créer des espaces de dimensions spécifiques pour la fixation des composants électriques conçus. Plusieurs actions se succèdent au cours de la phase d'assemblage, l'objectif final étant de permettre une fixation ferme et permanente des composants électroniques sur la carte. Comme Hemeixin livre généralement entre 5 000 et 500 000 unités de circuits imprimés uniques pour un seul client, il est nécessaire de disposer d'un processus d'assemblage de circuits imprimés hautement automatisé et microprécis.circuit board assembly Design Guide

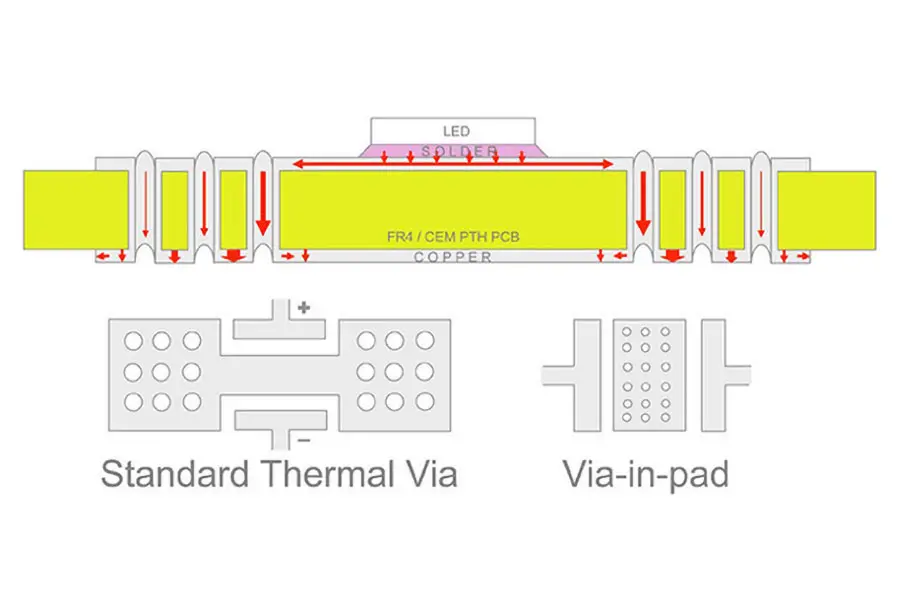

La première étape du processus d'assemblage des circuits imprimés consiste à appliquer la pâte à braser sur la surface du circuit imprimé. L'objectif principal est de remplir les trous avec la quantité appropriée de pâte à braser afin que les composants électriques puissent être fixés ultérieurement. La couche de soudure doit aboutir dans les ouvertures, tandis que la surface plane du circuit imprimé doit rester intacte. Par conséquent, l'application d'une technique hautement sélective est obligatoire pour remplir les trous de différentes tailles avec une épaisseur de film appropriée. L'une des techniques les plus utilisées est l'impression de pâte à braser, qui constitue une technique standard dans notre usine de production.

Assemblage SMT

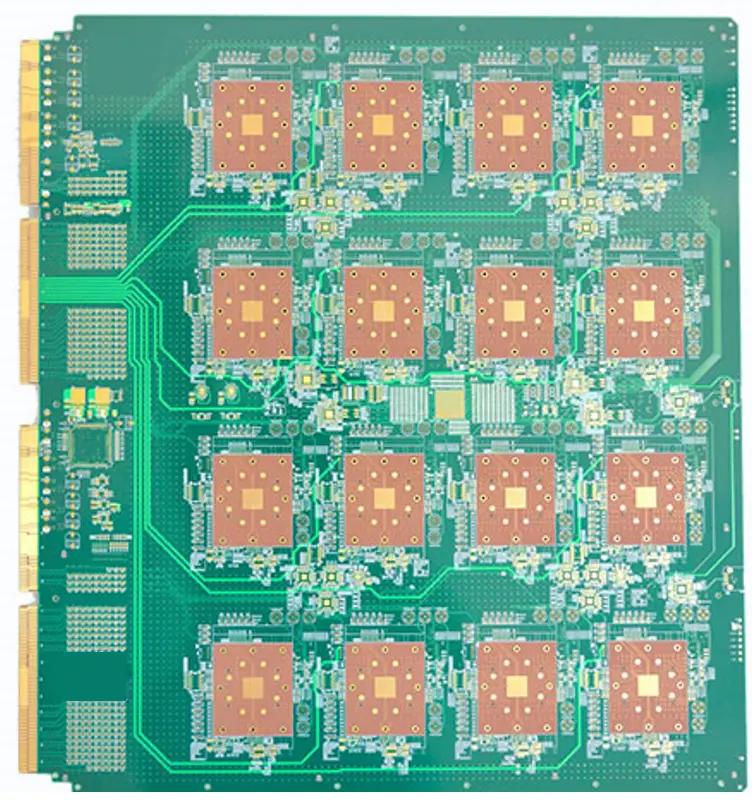

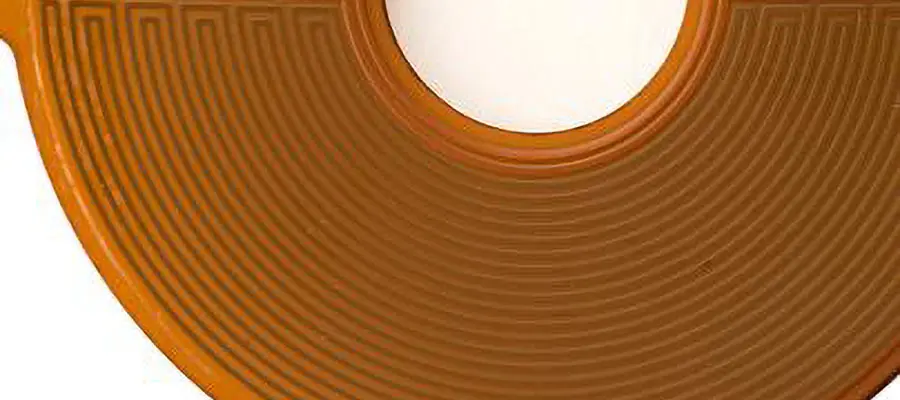

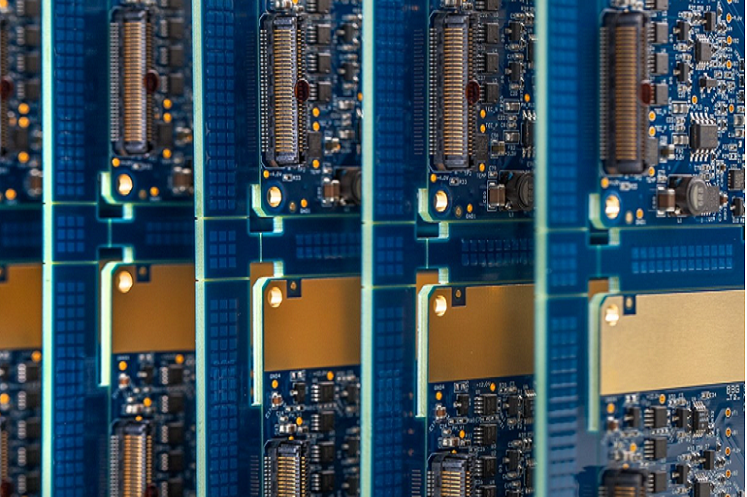

La technologie de montage en surface (SMT) est le processus le plus couramment utilisé dans l'industrie lorsqu'il s'agit d'assembler des circuits imprimés à montage en surface (SMT). Ce n'est pas sans raison qu'elle permet de monter les composants directement sur le circuit imprimé à montage en surface. Cette technique se prête à la miniaturisation des assemblages, qui est à l'ordre du jour. En outre, les circuits imprimés SMT (Surface Mount Assembly) sont réputés pour leur grande résistance mécanique. Les circuits imprimés SMT sont un choix privilégié pour les circuits à grande vitesse.

Le montage en surface est une technique dans laquelle les composants électriques et électroniques sont montés directement sur la surface d'un circuit imprimé. Les composants électriques et électroniques qui suivent cette technique de montage sont connus sous le nom de dispositifs de montage en surface (SMD). Cette technologie permet de minimiser les coûts de fabrication et d'accroître l'efficacité.

Chez Hemeixin, nous avons plus de 15 ans d'expérience dans l'assemblage de circuits imprimés SMT. Grâce à un processus d'assemblage SMT automatisé, nos cartes garantissent des performances optimales dans les applications les plus difficiles.

Hemeixin met à la disposition de ses clients des décennies de leadership et d'expérience en matière de technologie avancée d'assemblage de circuits imprimés, avec des processus éprouvés et une gamme complète de services. Nous fournissons des services d'assemblage de circuits imprimés en Chine, qu'il s'agisse de prototypage, de faible volume, de mélange élevé ou de fabrication globale à grand volume.

Hemeixin est un leader reconnu dans la production de PCBA et de SMT et développe des solutions pour ses clients en utilisant les dernières technologies d'assemblage de PCB et de montage en surface. Nos capacités comprennent l'assistance pour :

- 01005 composants, BGA à pas fin et à nombre élevé, Package on Package (POP), Chip on Board, fibre optique, microélectronique RF, connecteurs à sertir

- Procédés hybrides (étain-plomb et sans plomb), trous traversants, brasage à la vague et sélectif, refusion double et simple face, corps larges et fonds de panier.

- Assemblage rapide de prototypes, certification de la conformité RoHS, revêtement conforme et parylène, marquage laser

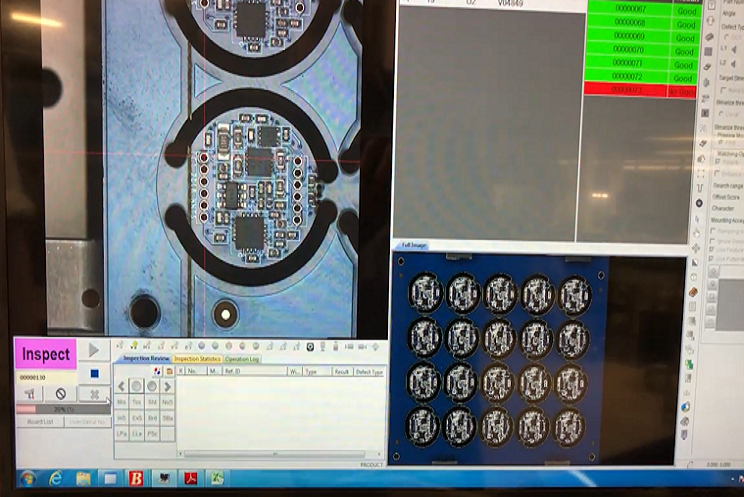

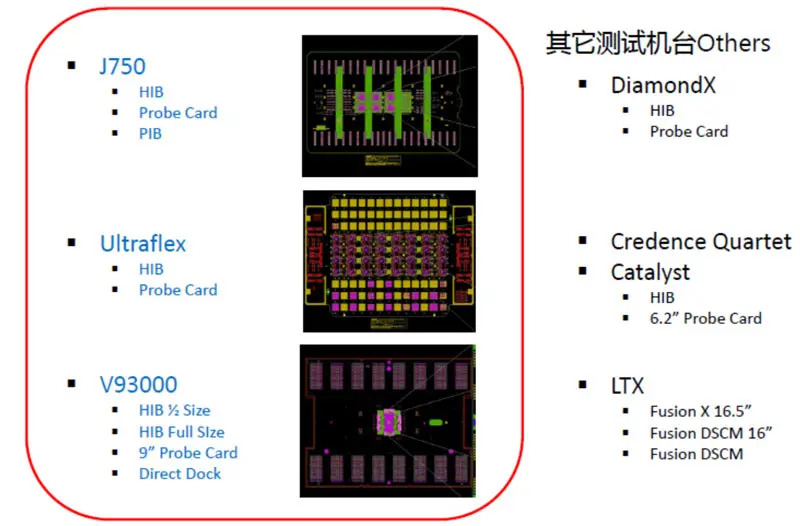

- Inspection et essais à l'aide des derniers équipements SPI, AOI, Flying probe et rayons X

- Essais électriques complets et développement de systèmes d'essai pour le balayage des limites, les essais en circuit (ICT), les essais fonctionnels et les essais de combustion (BIT).

Assemblage de prototypes de circuits imprimés

Les prototypes de circuits imprimés (PCB) sont utilisés pour réduire le nombre d'erreurs ou de défauts dans la conception d'un circuit imprimé à un stade précoce.

Les prototypes de cartes de circuits imprimés (PCB) sont largement utilisés pour réduire le nombre d'erreurs dans la conception d'une carte de circuits imprimés. Ces prototypes aident les fabricants d'équipement d'origine (OEM) à analyser les points forts et les points faibles des circuits qu'ils proposent. Le prototypage permet aux fabricants d'économiser des coûts qui seraient autrement consacrés à la rectification des défauts et à la réduction des rappels de produits. C'est pourquoi la plupart des entreprises préfèrent investir dans un prototype d'assemblage de circuits imprimés avant la production en grande série. Un partenariat avec un fournisseur de services d'assemblage de circuits imprimés expérimenté comme Hemeixin Assembly offre plusieurs avantages. Nous pouvons assembler des prototypes de circuits imprimés pour des quantités allant de 1 à 100 cartes.

Points forts des services d'assemblage de circuits imprimés prototypes de Hemeixin Assembly

Chez Hemeixin Assembly, nous avons acquis des compétences qui nous permettent de mieux servir nos clients. Au cours de toutes ces années, nous avons travaillé sur plusieurs projets complexes d'assemblage de prototypes de circuits imprimés, et nous pensons que les capacités suivantes nous ont aidés à mieux servir nos clients.

Services d'ingénierie de circuits imprimés : Nous pouvons fournir des assemblages de circuits imprimés prototypes pour la conception en vue de la fabrication (DFM) et la conception en vue des essais (DFT). En outre, nous pouvons effectuer une analyse des modes de défaillance et de leurs effets (PFMEA) et concevoir des plans de contrôle.

Services d'assemblage de prototypes de circuits imprimés : Nous sommes spécialisés dans les services d'assemblage de circuits imprimés prototypes suivants.

- SMT : Nous pouvons fournir des assemblages de circuits imprimés à montage en surface simple face et double face, quelles que soient les spécifications.

- Trou traversant plaqué : Nous proposons un assemblage de trous traversants plaqués avec soudure sélective.

- Assemblages mixtes : Nous travaillons souvent sur des projets impliquant des assemblages mixtes - trous traversants, SMT et assemblages électromécaniques.

En outre, nous soutenons également les projets d'introduction de nouveaux produits (NPI).

Tests de PCBA : Tous les tests fonctionnels des PCBA sont effectués en interne dans nos installations bien équipées en Chine. Au fil des ans, nous avons investi dans divers dispositifs et équipements de test, ce qui nous aide à garantir la qualité des PCBA. Actuellement, nous fournissons les types de services de test de PCBA suivants :

- Tests à l'aide de sondes volantes, y compris les tests de délimitation

- Tests fonctionnels, y compris les tests au niveau du système et de la carte

Capacités générales d'assemblage de circuits imprimés : Nos capacités générales d'assemblage de circuits imprimés ne se limitent pas à celles-ci :

- RoHS, plombé, propre et sans chimies

- Composants de circuits imprimés, y compris divers types de QFN, BGA, CSP, POP, 01005, 0201, 08004, et composants à sertir en petites quantités.

- Trou à coller

Assemblage de circuits imprimés clés en main

La fabrication de circuits imprimés avec une qualité optimale est au cœur de Hemeixin Electronics Co. Nous sommes spécialisés dans divers types de projets d'assemblage de circuits imprimés, y compris l'assemblage de circuits imprimés clés en main. Grâce à nos services d'assemblage de circuits imprimés clés en main, nous prenons en charge tous les aspects de la fabrication de circuits imprimés. Nous offrons un assemblage de circuits imprimés clé en main rapide et fiable, car nous sommes experts en matière d'approvisionnement en composants, d'assemblage, de tests, de livraison, de service après-vente et d'assistance sous garantie.

Nous avons travaillé avec de petites entreprises de matériel informatique et de grandes sociétés de défense, et l'une des choses dont ils ont généralement besoin est de l'aide pour naviguer dans la chaîne d'approvisionnement et le paysage de la fabrication électronique. Si vous n'êtes pas impliqué dans l'industrie, les services de fabrication de circuits imprimés peuvent sembler opaques et difficiles à comprendre, tout comme de nombreux autres services spécialisés.

C'est pourquoi les clients se tournent souvent vers un fabricant capable de les guider tout au long du processus de production. Les services de fabrication de circuits imprimés clés en main, les services d'assemblage de circuits imprimés clés en main et les services de fabrication en sous-traitance peuvent vous guider tout au long du processus en prenant en charge un grand nombre des tâches de gestion importantes nécessaires à la réalisation d'un cycle de fabrication. Il est parfois plus judicieux de confier ces services à votre bureau d'études qu'à un fabricant. Grâce à notre approche de fournisseur unique, nous pouvons prendre en charge n'importe quel projet complexe et le mener à bien dans un délai court, sans faire de compromis sur la qualité. Les services d'assemblage de circuits imprimés clés en main, qui constituent l'une des principales formes d'assemblage électronique, présentent plusieurs avantages pour les clients.

- Notre assemblage de circuits imprimés clés en main est une forme d'assemblage électronique très efficace et rapide. Vous n'avez pas à vous préoccuper de la gestion de plusieurs fournisseurs, car nous nous chargeons de l'ensemble de la fabrication.

- Grâce à nos services d'assemblage de circuits imprimés clés en main, vous pouvez créer et affiner des prototypes plus rapidement, plus facilement et de manière plus rentable.

- Nous sommes équipés pour traiter (trous traversants, montage en surface, mixte) de petits lots de cartes ou des séries complètes de production.

- Nous disposons de réseaux de chaînes d'approvisionnement vérifiés pour soutenir l'ensemble du processus d'assemblage clé en main. Grâce aux solutions complètes proposées par un seul fournisseur, vous pouvez également réaliser d'importantes économies.

- Nous disposons d'une équipe de collaborateurs hautement qualifiés et expérimentés dans l'assemblage de circuits imprimés clés en main. Ils vous aident non seulement à répondre à vos attentes en termes de qualité, mais aussi à réaliser vos projets plus rapidement.

Nous proposons des devis instantanés pour votre commande d'assemblage de circuits imprimés clés en main et vous n'avez pas besoin d'attendre longtemps pour connaître le coût de votre commande. Vous pouvez également voir l'état d'avancement de votre projet en temps réel. Cela vous aide à surveiller l'étape de fabrication des circuits imprimés. Avec un point de contact unique et des services flexibles, l'assemblage électronique clé en main de Hemeixin Assembly répond aux besoins uniques des petites entreprises, des grandes sociétés et des entrepreneurs.

Assemblage BGA

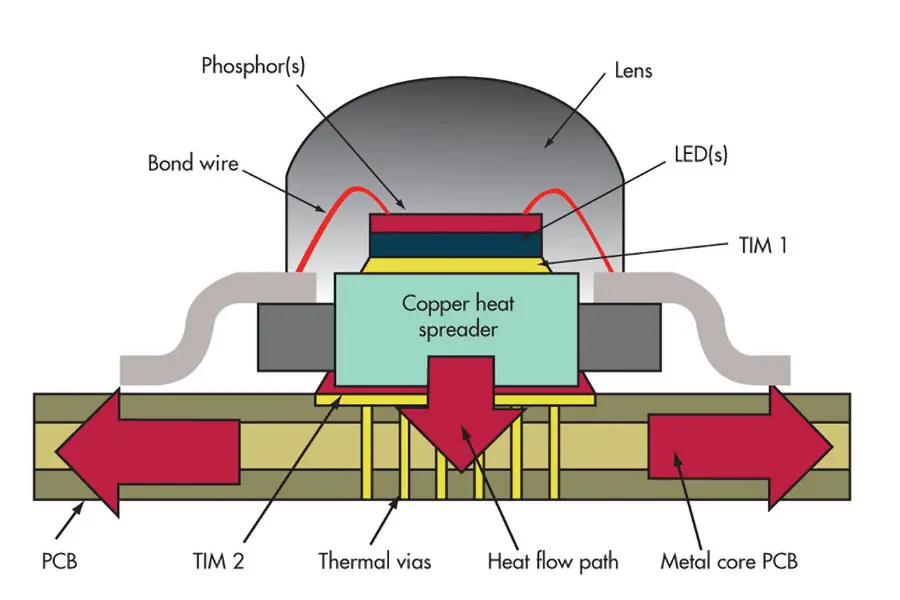

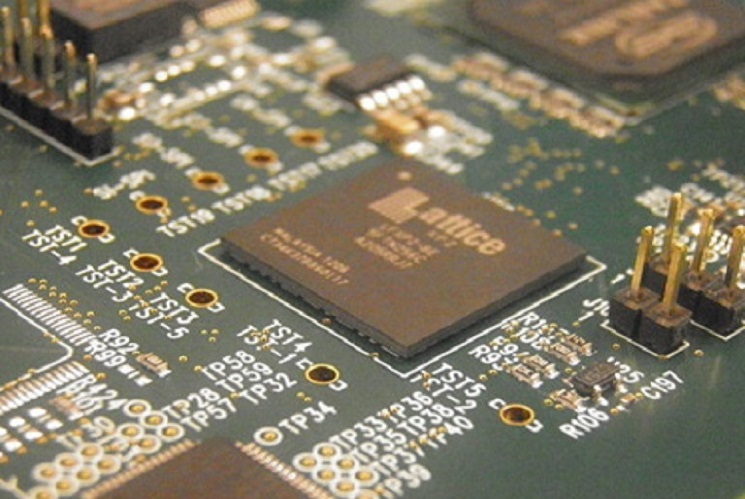

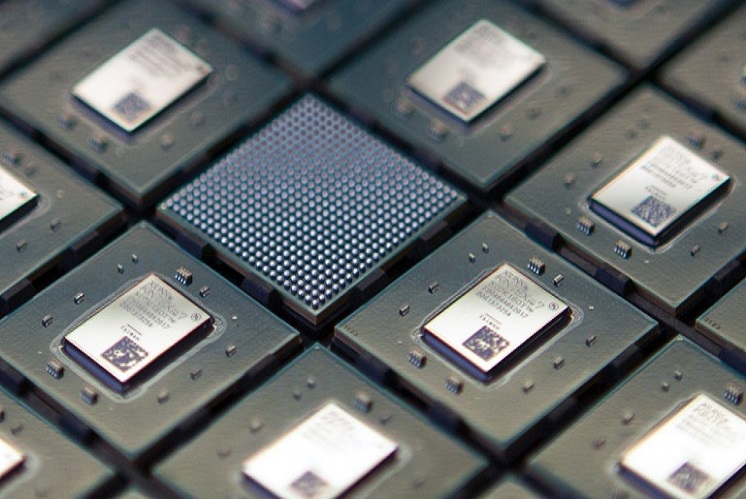

La mise en œuvre de puces complexes et de petite taille dans les conceptions de circuits imprimés est nécessaire pour répondre aux avancées technologiques qui se produisent autour de nous. Ces circuits intégrés augmentent la densité des E/S de l'emballage. Les méthodes d'emballage à haute densité et à faible coût sont donc indispensables. Le BGA est l'une d'entre elles.

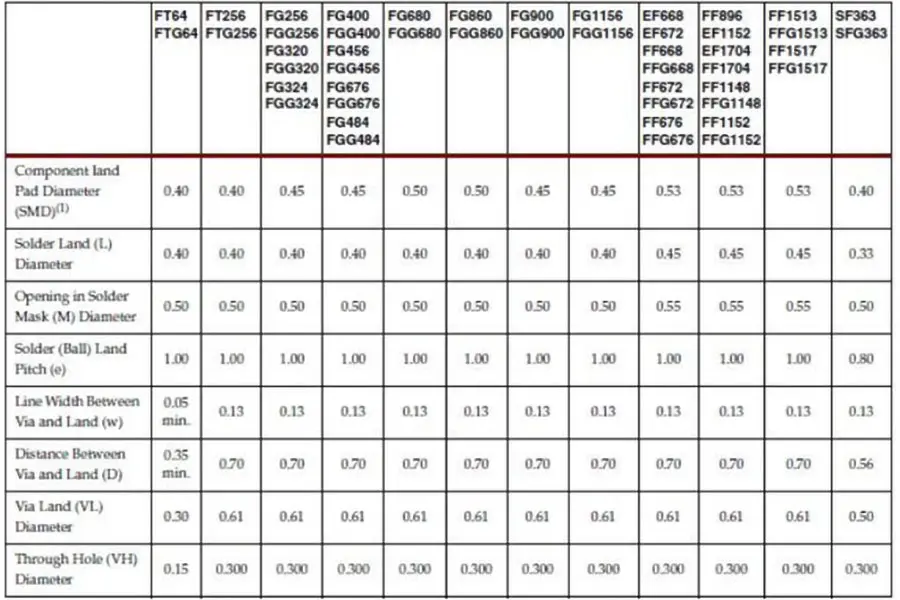

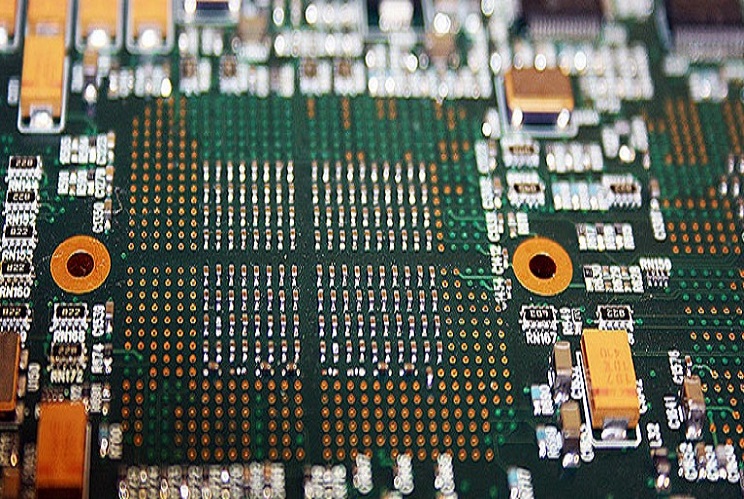

L'assemblage de BGA est un processus de montage de réseaux de billes (BGA) sur un circuit imprimé à l'aide du processus de refusion de la soudure. Les BGA sont des composants montés en surface qui utilisent des réseaux de billes de soudure pour réaliser des interconnexions électriques. Ces billes de soudure fondent et établissent l'interconnexion lorsque la carte passe dans le four de refusion.

Quels sont les avantages d'un assemblage BGA ?

- Améliore les performances électriques et thermiques tout en permettant une utilisation efficace de l'espace.

- Réduit l'épaisseur totale de la planche.

- Minimise les risques d'endommagement des circuits imprimés car les fils BGA sont fabriqués à partir de billes de soudure solides, ce qui réduit les temps de maintenance et de réparation.

- Convient aux boîtiers miniatures avec un nombre élevé de broches.

- Offre une meilleure soudabilité, ce qui permet une procédure d'assemblage plus rapide.

- Dissipe rapidement la chaleur grâce à sa faible résistance thermique.

Services d'assemblage BGA (Ball Grid Array) avec inspection par rayons X

Depuis 2003, Hemeixin fournit des services d'assemblage de BGA, y compris des services de reprise de BGA et de rebouclage de BGA dans l'industrie de l'assemblage de circuits imprimés. Avec un équipement de placement BGA de pointe, des processus d'assemblage BGA de haute précision, un équipement d'inspection par rayons X de pointe et des solutions d'assemblage de circuits imprimés complets hautement personnalisables, vous pouvez compter sur nous pour fabriquer des cartes BGA de haute qualité et à haut rendement.

Capacité d'assemblage de BGA

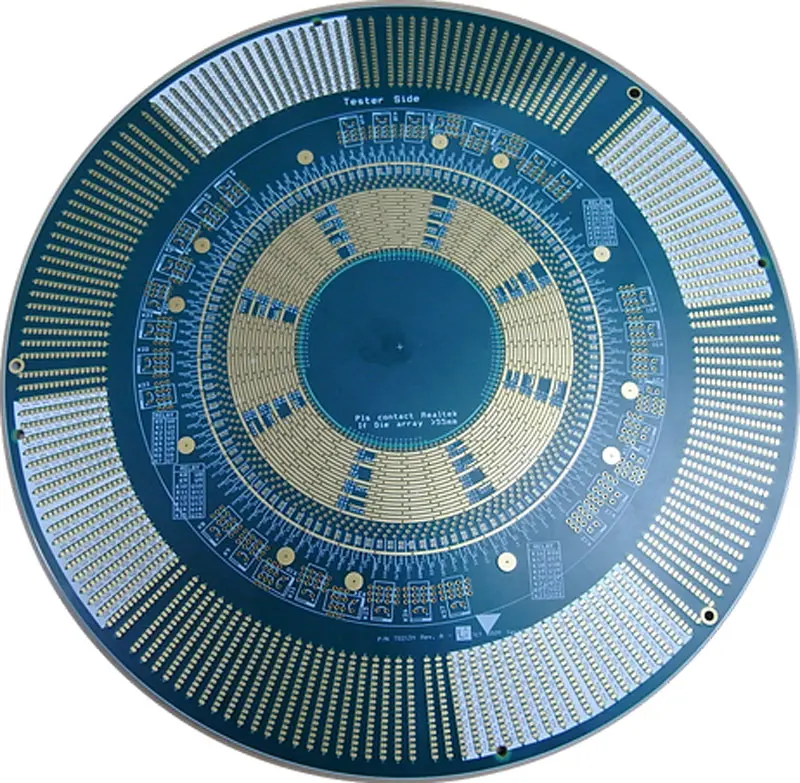

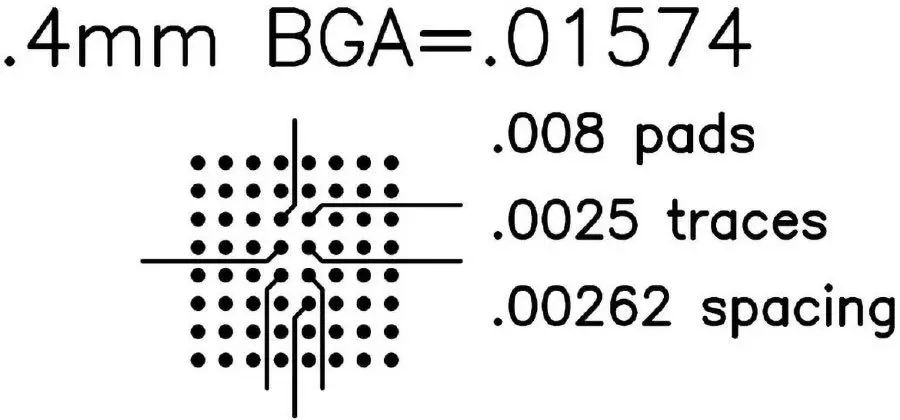

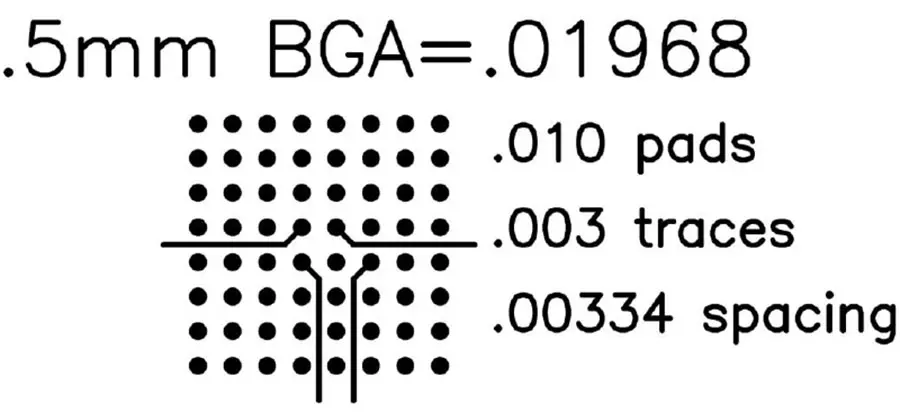

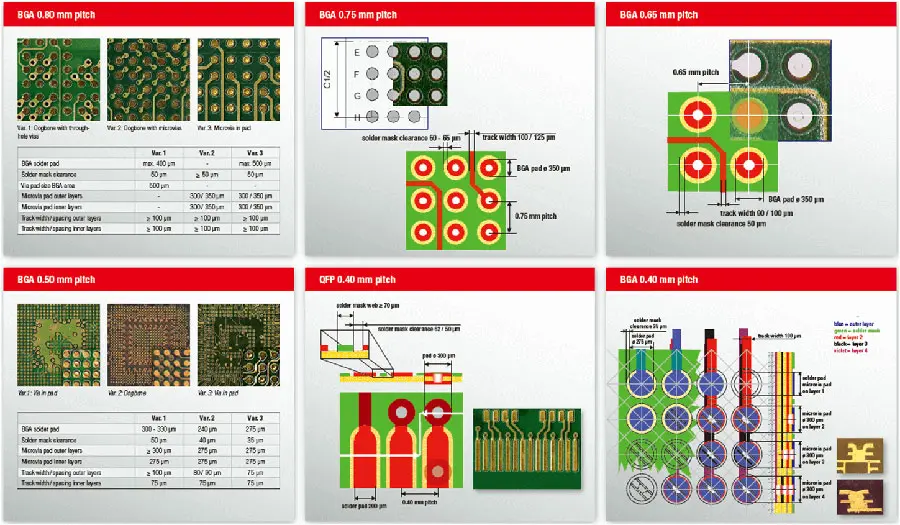

Nous avons une grande expérience de la manipulation de tous les types de BGA, y compris les DSBGA et autres composants complexes, des micro BGA (2 mm x 3 mm) aux BGA de grande taille (45 mm), des BGA en céramique aux BGA en plastique. Nous sommes en mesure de placer des BGA au pas minimum de 0,4 mm sur votre circuit imprimé.

Processus d'assemblage des BGA/profils thermiques

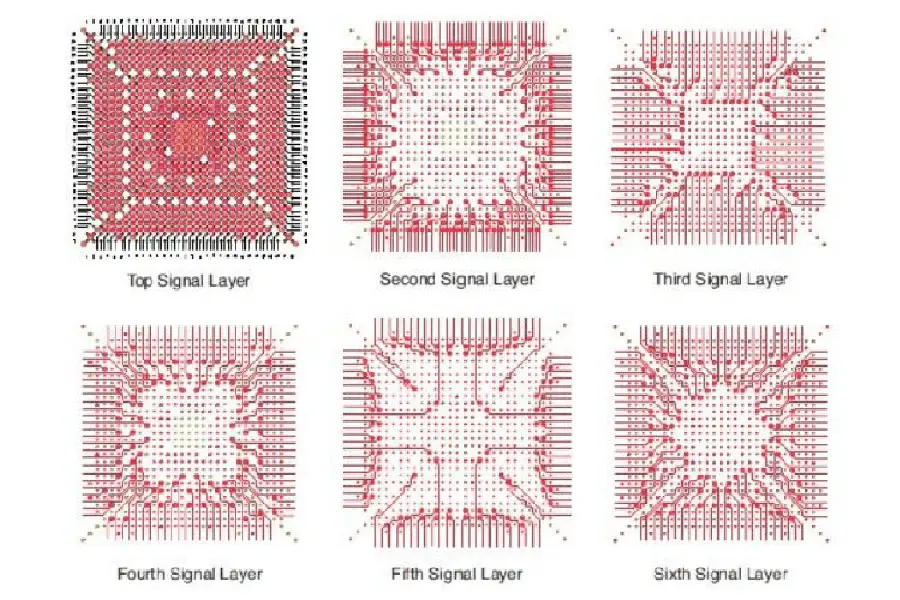

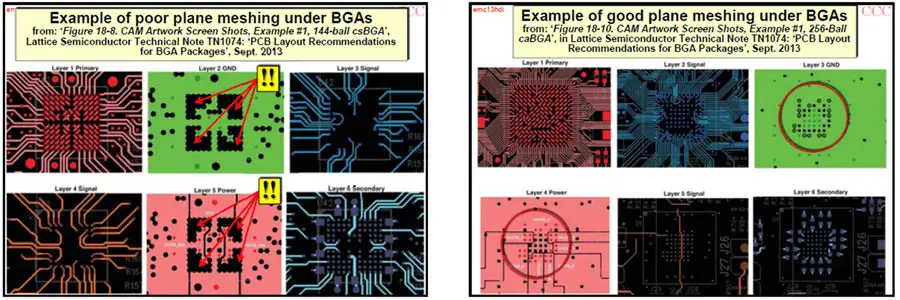

Le profil thermique est d'une importance capitale pour les BGA dans le processus d'assemblage des PCB. Notre équipe de production effectuera un contrôle DFM minutieux pour examiner à la fois vos fichiers PCB et la fiche technique du BGA afin de développer un profil thermique optimisé pour votre processus d'assemblage BGA. Nous tiendrons compte de la taille du BGA et de la composition du matériau de la bille BGA (avec ou sans plomb) pour établir des profils thermiques efficaces. Lorsque la taille physique du BGA est importante, nous optimisons le profil thermique pour localiser le chauffage sur le BGA interne afin d'éviter les vides dans les joints et d'autres défauts courants d'assemblage de PCB. Nous suivons les directives de gestion de la qualité IPC Classe II ou Classe III pour nous assurer que les vides sont inférieurs à 25 % du diamètre total de la bille de soudure. Les BGA sans plomb sont soumis à un profil thermique spécial sans plomb afin d'éviter les problèmes de billes ouvertes qui peuvent résulter de températures plus basses ; d'autre part, les BGA avec plomb sont soumis à un processus spécialisé avec plomb afin d'éviter que des températures plus élevées ne provoquent des courts-circuits entre les broches. Lorsque nous recevons votre commande d'assemblage de circuits imprimés clés en main, nous vérifions la conception de votre circuit imprimé afin de passer en revue toutes les considérations spécifiques aux composants BGA au cours de notre examen méticuleux de la DFM (conception pour la fabricabilité). La vérification complète comprend des contrôles de la compatibilité du matériau de stratification du circuit imprimé, des effets de l'état de surface, des exigences de gauchissement maximal et de l'espacement des masques de soudure. Tous ces facteurs affectent la qualité de l'assemblage BGA.

Brasage de BGA, Rework & Reballing de BGA

Il se peut que vous n'ayez que quelques BGA ou pièces à pas fin sur vos cartes de circuits imprimés qui nécessitent un assemblage de circuits imprimés pour le prototypage de la R&D. Hemeixin peut vous aider - nous fournissons un service spécialisé de soudure de BGA à des fins de test et d'évaluation dans le cadre de notre activité d'assemblage de circuits imprimés prototypes. En outre, nous pouvons vous aider à retravailler les BGA et à les reboucler à un prix abordable ! Nous suivons cinq étapes de base pour effectuer la retouche des BGA : retrait des composants, préparation du site, application de pâte à braser, remplacement des BGA et soudure par refusion. Nous garantissons que 100 % de vos cartes seront entièrement fonctionnelles lorsqu'elles vous seront renvoyées.

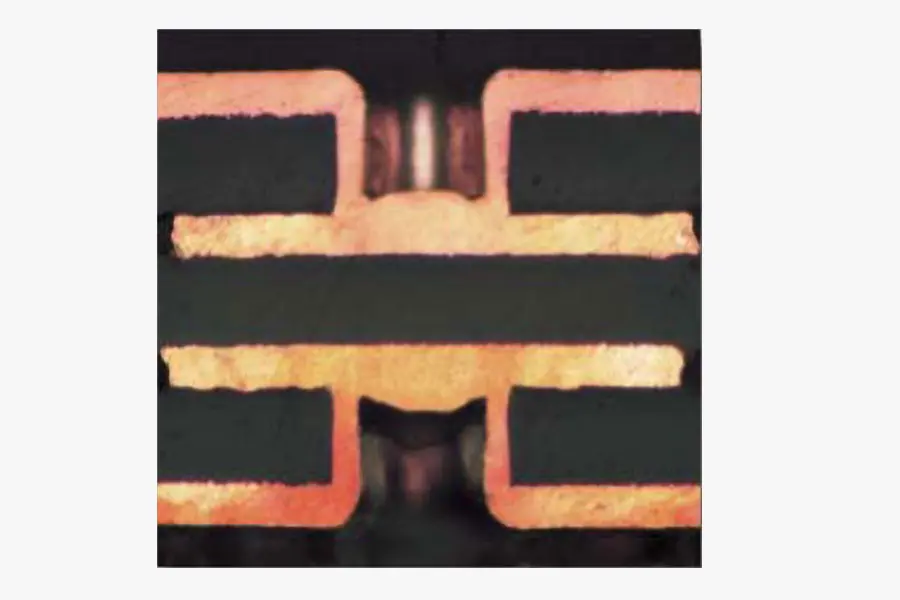

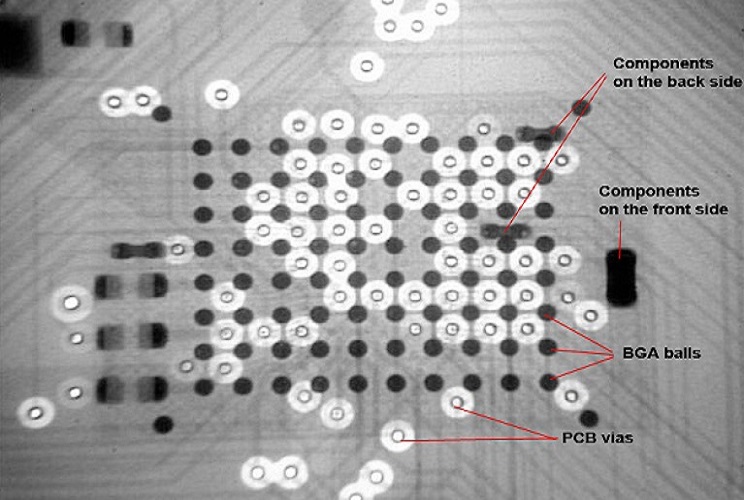

Inspection par rayons X des assemblages BGA

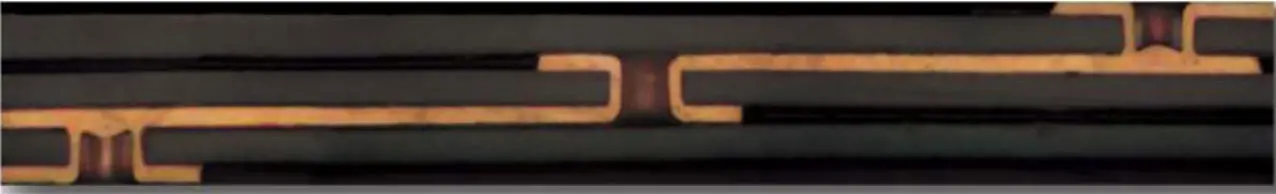

Nous utilisons une machine à rayons X pour détecter les différents défauts susceptibles de survenir au cours de l'assemblage des BGA. Grâce à l'inspection par rayons X, nous pouvons éliminer les problèmes de soudure sur la carte, tels que les boules de soudure et les ponts de pâte. En outre, notre logiciel d'assistance aux rayons X peut calculer la taille de l'espace dans la boule pour s'assurer qu'elle respecte les normes IPC Classe II ou Classe III, selon vos exigences. Nos techniciens expérimentés peuvent également utiliser les rayons X 2D pour obtenir des images 3D afin de vérifier des problèmes tels que des vias de PCB cassés, y compris les vias dans les conceptions BGA à tampon et les vias aveugles/enfouis pour les couches internes, ainsi que les joints de soudure froids dans les boules BGA.

Qu'il s'agisse de la conception de circuits imprimés BGA, de circuits imprimés BGA, de l'agencement de circuits imprimés BGA, de l'assemblage de circuits imprimés BGA ou de la retouche de circuits imprimés BGA, vous pouvez être certain que vous obtiendrez une qualité et des performances supérieures, qui auront à leur tour un impact positif sur les performances de votre produit final.

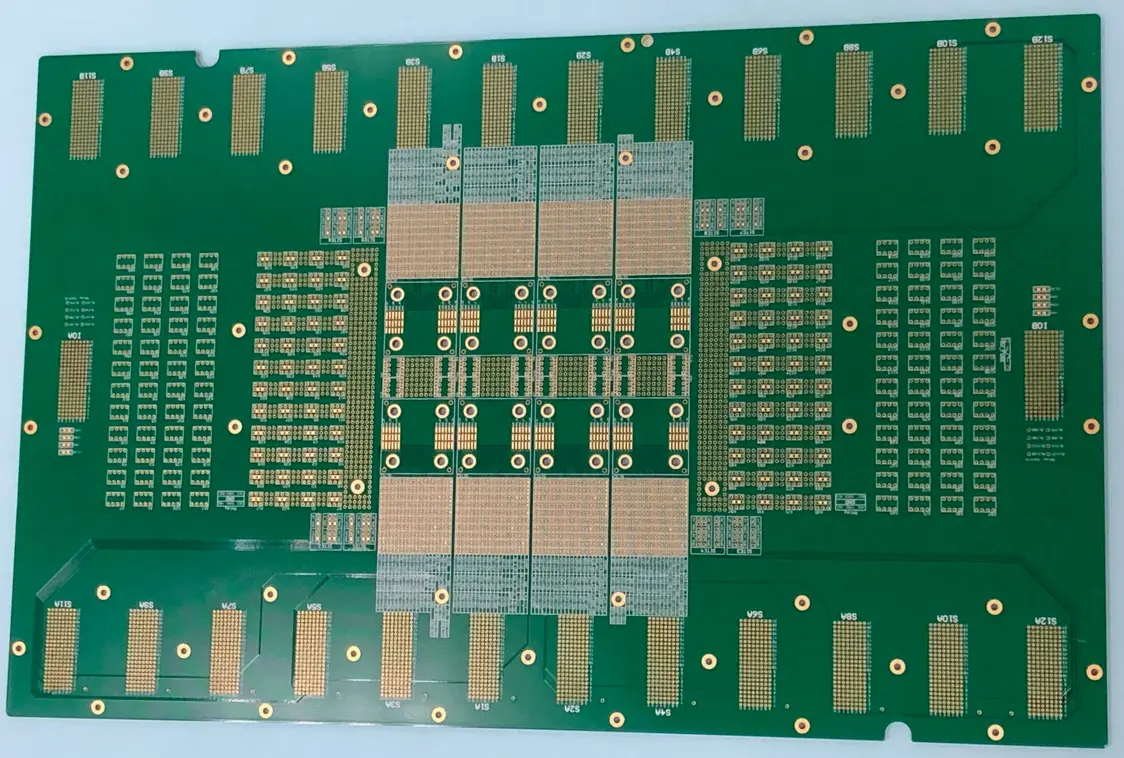

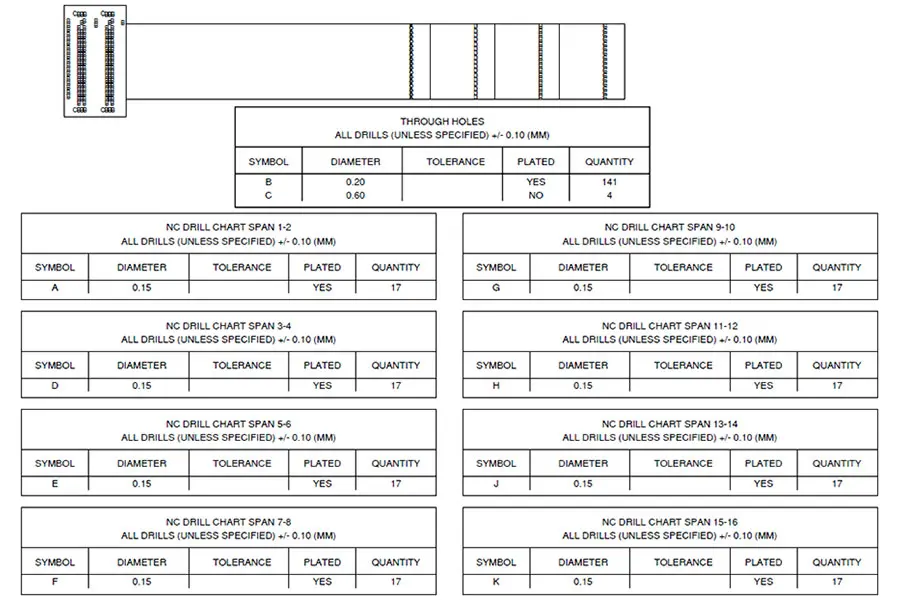

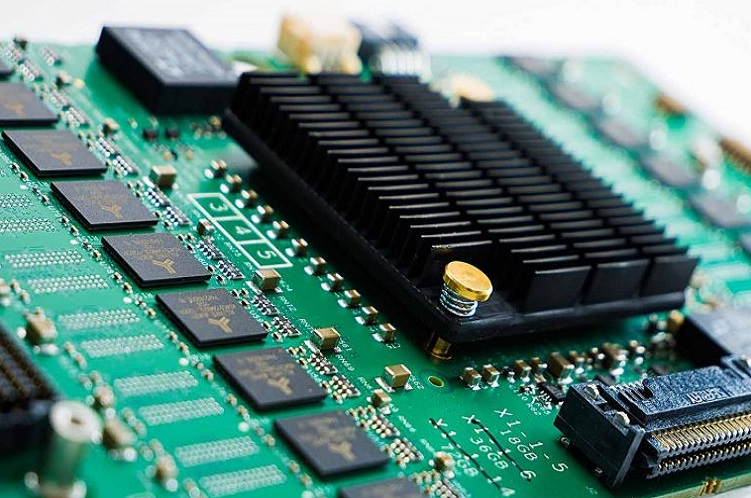

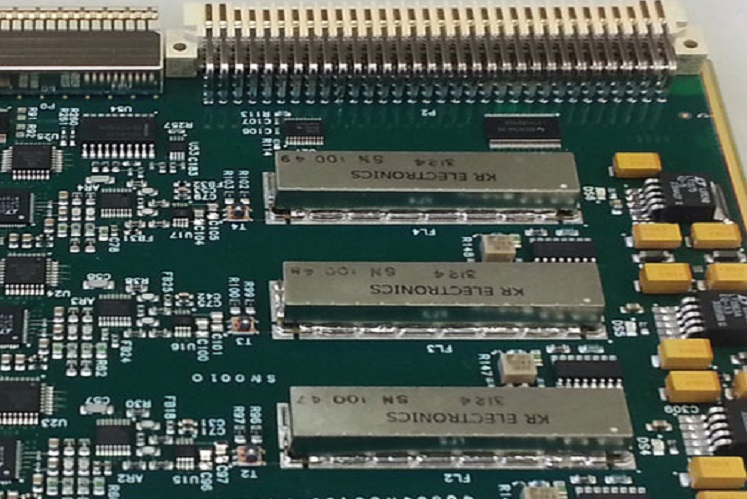

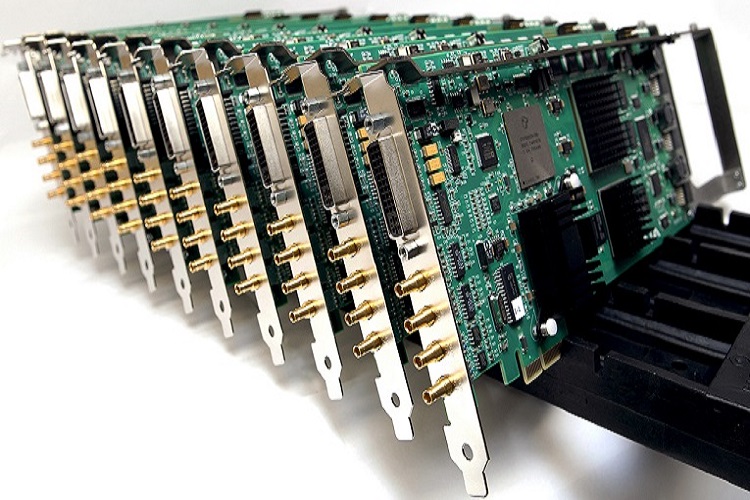

Assemblage de trous traversants

L'assemblage par trou traversant est le processus de montage de composants plombés sur un circuit imprimé qui comporte des trous traversants percés. Ensuite, les composants sont soudés aux plots situés sur la face opposée de la carte, soit par brasage manuel, soit par une machine à souder automatisée. Le ratio de flux de soudure est établi avec soin, car il est essentiel de maintenir la qualité du joint de soudure entre la pastille et le fil du composant. Au cours du processus THA, les fils des composants sont insérés du haut de la carte vers le bas à travers des trous percés, puis soudés. Ces trous percés peuvent être plaqués (PTH) ou non plaqués (NPTH). Les fabricants et concepteurs de circuits imprimés doivent se conformer aux normes IPC 610 A et J-STD-001 pour l'assemblage à travers les trous.

Assemblage automatisé de circuits imprimés à trous traversants

Pourquoi assembler vos circuits imprimés en utilisant la technologie manuelle du trou traversant alors que vous pouvez faire appel à une société d'assemblage de circuits imprimés automatisée et rationalisée ? Aujourd'hui, de plus en plus d'industries ont recours à la technologie automatisée dans le secteur de la fabrication. L'assemblage automatisé de circuits imprimés à trous traversants permet aux machines de placer et de souder les composants de circuits imprimés plus rapidement que les employés ne pourraient le faire manuellement, ce qui explique pourquoi la pratique consistant à combiner l'assemblage manuel et l'assemblage par machine est devenue si répandue.

Nous disposons d'une variété de machines qui rendent l'assemblage plus rapide et plus efficace. Nous automatisons les processus à l'aide d'équipements tels que la machine d'insertion axiale Universal 6287A, la Hollis Future I SMT et la Ace KISS-103. Nous nous efforçons constamment d'intégrer de nouvelles méthodes pour maximiser la sécurité, la productivité et l'efficacité dans notre entreprise afin de pouvoir vous fournir des composants d'équipement de haute qualité.

Outre nos machines, nous disposons de plus de 50 postes de travail individuels dotés d'une protection contre les décharges électrostatiques (ESD) afin de maximiser la sécurité. Nous utilisons à la fois la technologie et la main de l'homme pour garantir que le processus de soudure se déroule sans problème et que les circuits imprimés que nous développons et leurs composants créent une liaison solide et durable.

L'assemblage partiellement automatisé de trous traversants permet d'économiser du temps et de l'argent tout en réduisant le risque d'erreurs dans la production. Cela conduit à l'utilisation d'équipements et de machines plus fiables dans les industries au niveau mondial, ce qui a un impact positif sur la sécurité et l'efficacité. L'automatisation a donc fondamentalement changé la fabrication des PCB et continuera à l'influencer dans les années à venir.

Test des PCB à trous traversants

Une grande partie de la fabrication et de l'assemblage des circuits imprimés consiste à tester les produits une fois qu'ils sont terminés. Il est important pour notre entreprise de répondre aux attentes en matière de qualité. C'est pourquoi nous avons mis en place une méthode d'essai et d'inspection complète et précise dans le cadre de nos activités commerciales.

Assembler des composants électriques et les livrer aux clients sans les soumettre à une inspection minutieuse laisse place à l'erreur et augmente le risque de dysfonctionnement des équipements, ce qui ralentit les activités des entreprises. Notre système de test et d'inspection automatisé détecte les défauts avant que les circuits imprimés ne sortent de l'usine et prévient ce type de problèmes.

Chez Hemeixin, nous utilisons un système d'inspection optique 2 Mirtec MV-3L qui recherche les problèmes mécaniques et de fabrication dans les nouveaux PCB.

Grâce à tous ces outils, nous pouvons détecter avec précision de nombreux types de défauts dans la conception et la construction de la carte d'assemblage à trous traversants, tels que des dommages ou des fissures, un placement inexact des composants, une polarité incorrecte et d'autres problèmes potentiels. Nous n'autorisons nos clients à acheter nos services d'assemblage de circuits imprimés à travers le trou qu'après avoir terminé le processus d'inspection.

Grâce aux services d'assemblage de PCB à trous traversants de Hemeixin, vous pouvez vous concentrer sur d'autres éléments de votre industrie ou de votre entreprise en nous confiant la construction et le test de composants électriques critiques pour votre équipement. Notre processus de test approfondi protège vos investissements et contribue à garantir que les circuits imprimés que nous proposons constitueront des solutions à long terme pour votre industrie.

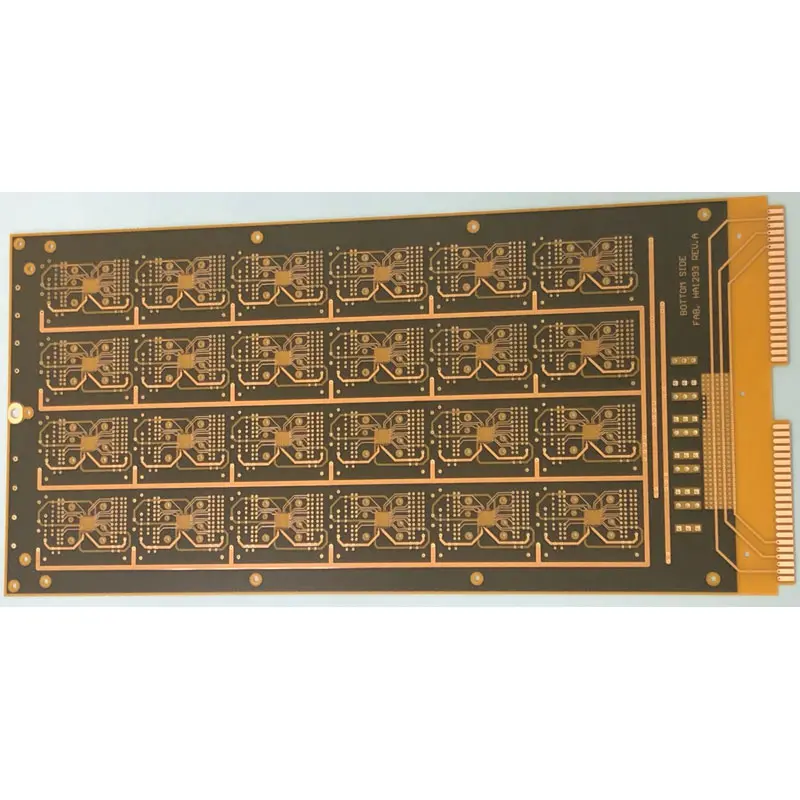

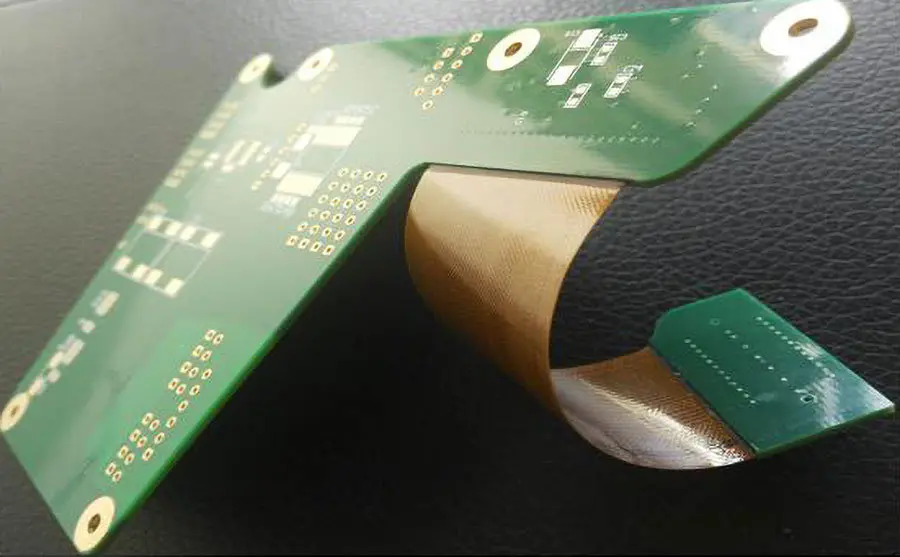

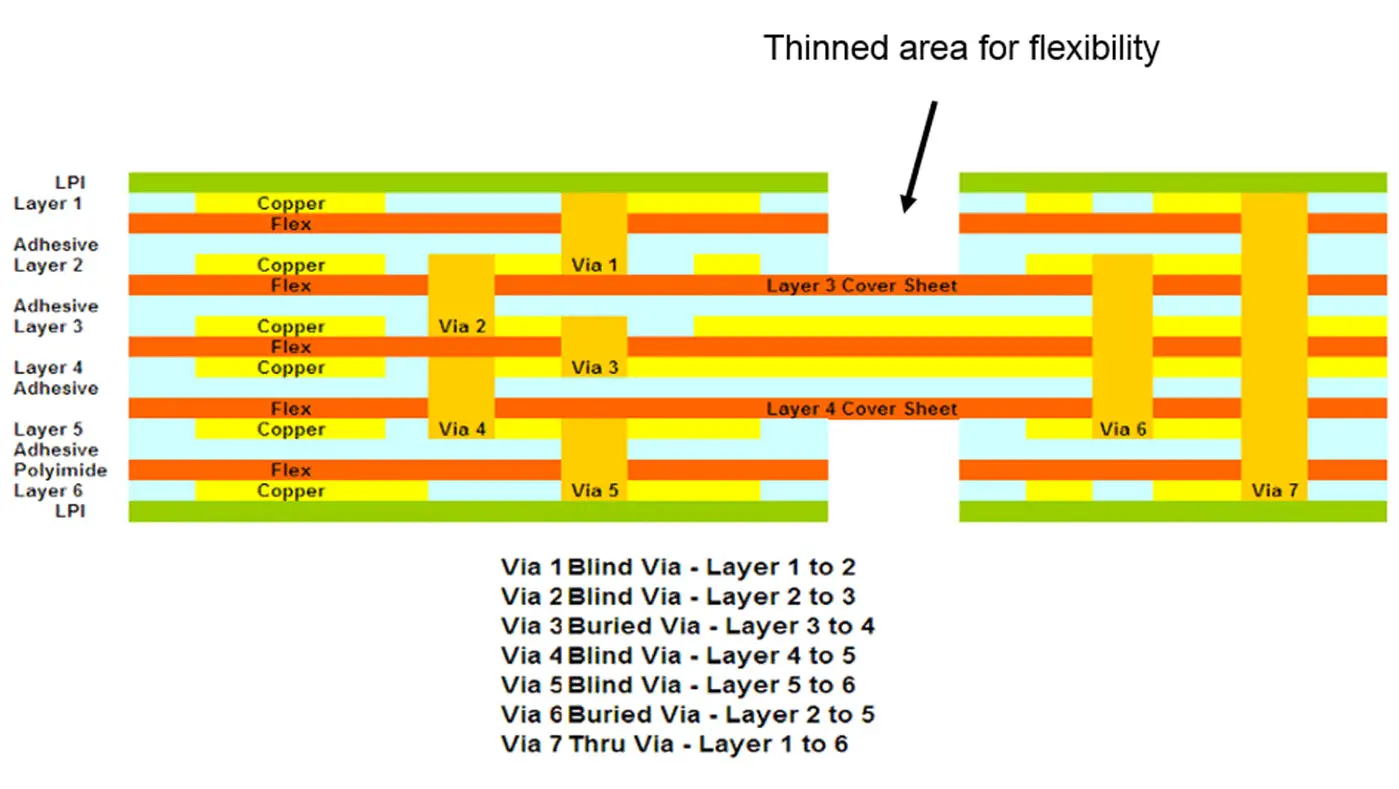

Assemblage de circuits imprimés à technologie mixte

L'assemblage de circuits imprimés à technologie mixte possède les propriétés de la technologie de montage en surface (SMT) et de la technologie de trou traversant, d'où son nom. Ces assemblages sont donc le plus souvent utilisés dans les applications qui nécessitent la combinaison des assemblages à trous traversants et des assemblages SMT. Ce type d'assemblage de PCB n'utilise pas de pâte à braser. Hemeixin est l'un des fabricants les plus expérimentés et les plus fiables de ces assemblages en Chine. Nous avons la capacité de fabriquer des circuits imprimés à simple face, à double face, ainsi qu'à technologie mixte multicouche.

Capacités d'assemblage de circuits imprimés à technologie mixte

Nous utilisons des lignes d'assemblage automatisées indépendantes à technologie mixte pour les circuits imprimés. Cela nous permet de fournir des assemblages complets de circuits imprimés et des prototypes dans des délais très courts. Nos clients peuvent bénéficier de nos capacités suivantes :

- Équipement d'assemblage automatisé de pointe

- Visée laser automatisée et distribution de flux

- Production rapide d'assemblages technologiques mixtes densément peuplés

- Machines de placement rapide pour les composants à puce ultra-petits et ultra-minces

- Nettoyage aqueux automatisé à plusieurs étapes de la production

- Machines à souder à la vague et à braser

- Câblage et assemblage du châssis

Test et inspection de l'assemblage de circuits imprimés en technologie mixte

Nous suivons des procédures d'essai et d'inspection rigoureuses, qui nous permettent de garantir une grande précision des circuits imprimés :

-

Inspection optique automatisée :

Notre équipement AOI offre une couverture complète des défauts. Il nous permet d'inspecter minutieusement les composants en termes de placement optique, d'orientation, de valeur, de différences de couleur, de courts-circuits, de joints secs, etc. C'est le moyen le plus efficace d'inspecter tous les circuits imprimés à technologie mixte, ainsi que les assemblages SMT, Through-Hole et BGA.

-

Contrôle par rayons X :

Nous utilisons un système à rayons X automatisé de pointe pour garantir une inspection de la plus haute qualité des circuits imprimés. Ce type de test nous permet d'inspecter la qualité des composants des circuits imprimés et de déceler les défauts cachés qui ne sont pas visibles lors d'une inspection visuelle. Ce type de test nous aide à éliminer tout défaut de fabrication dans les phases préliminaires et à éviter divers problèmes de performance coûteux à long terme.

-

Tests fonctionnels :

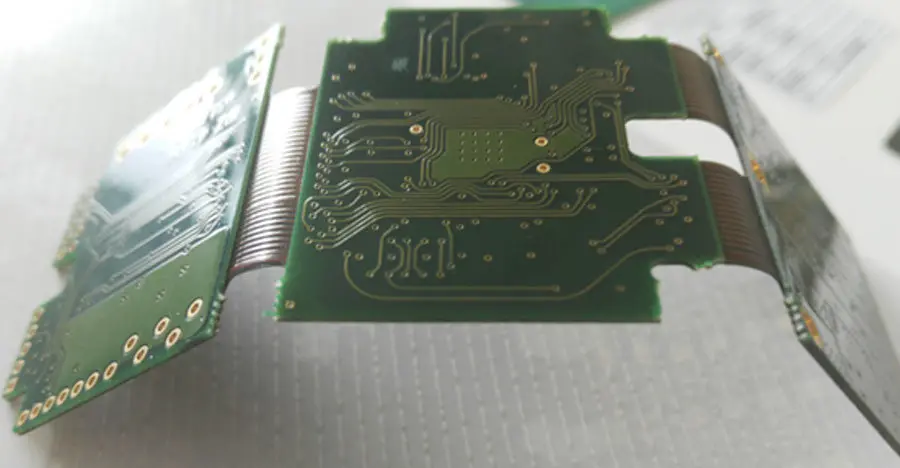

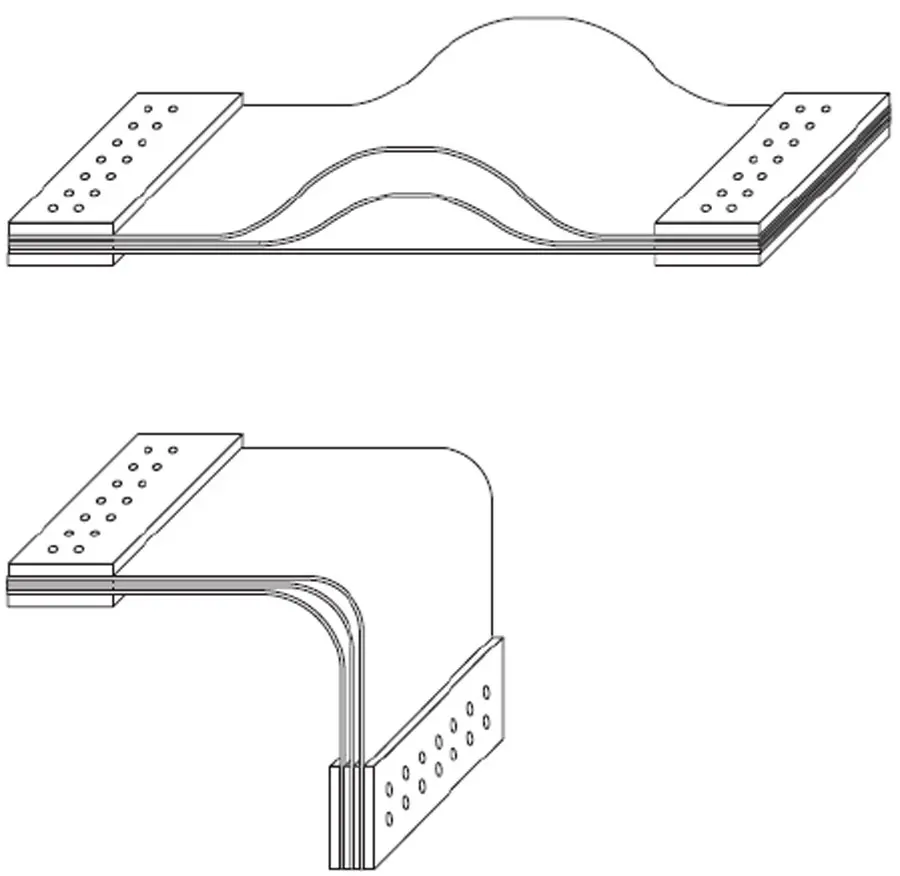

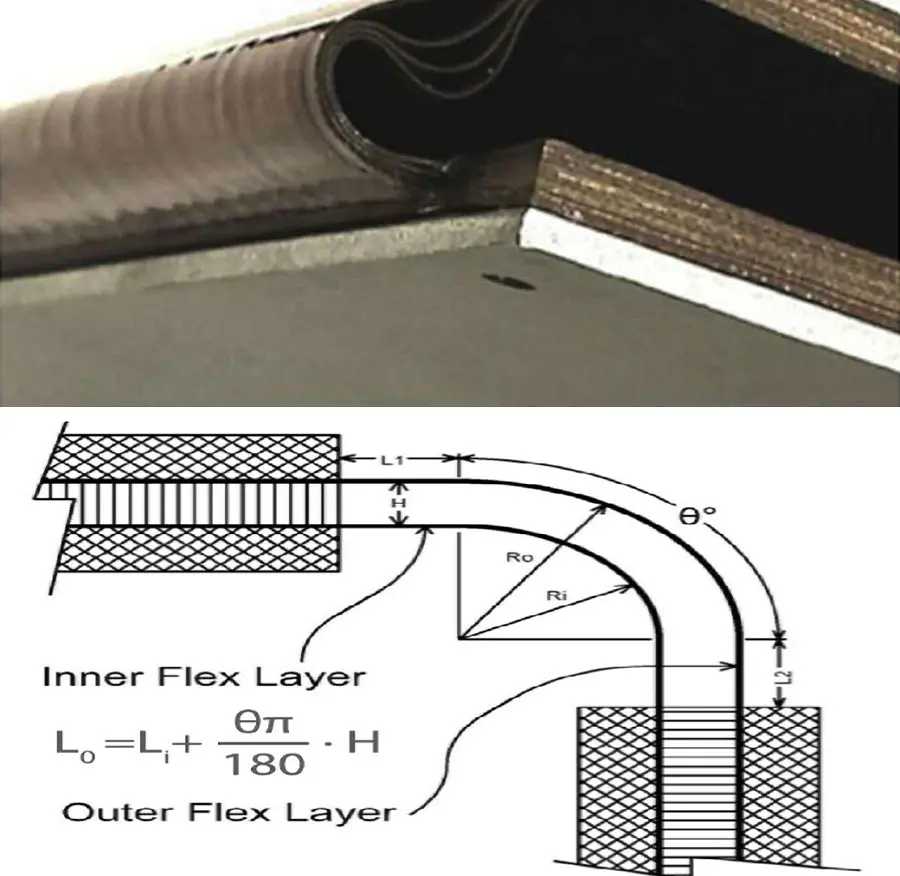

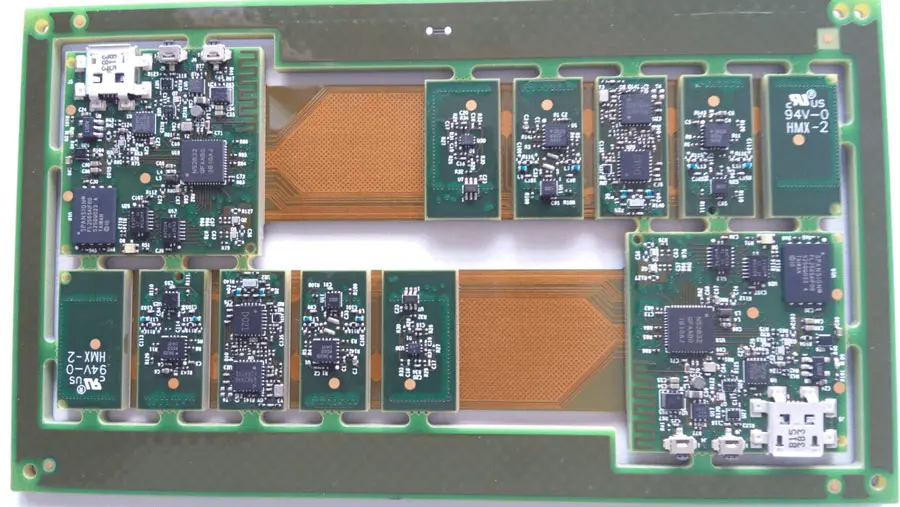

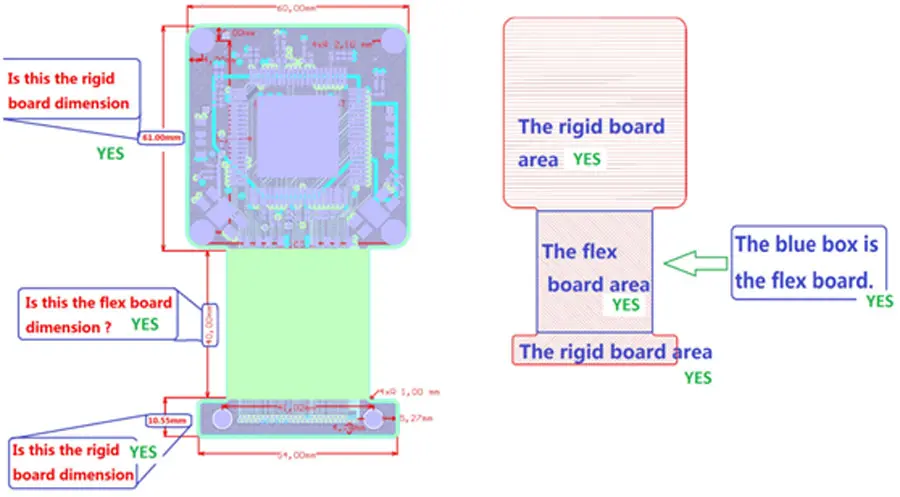

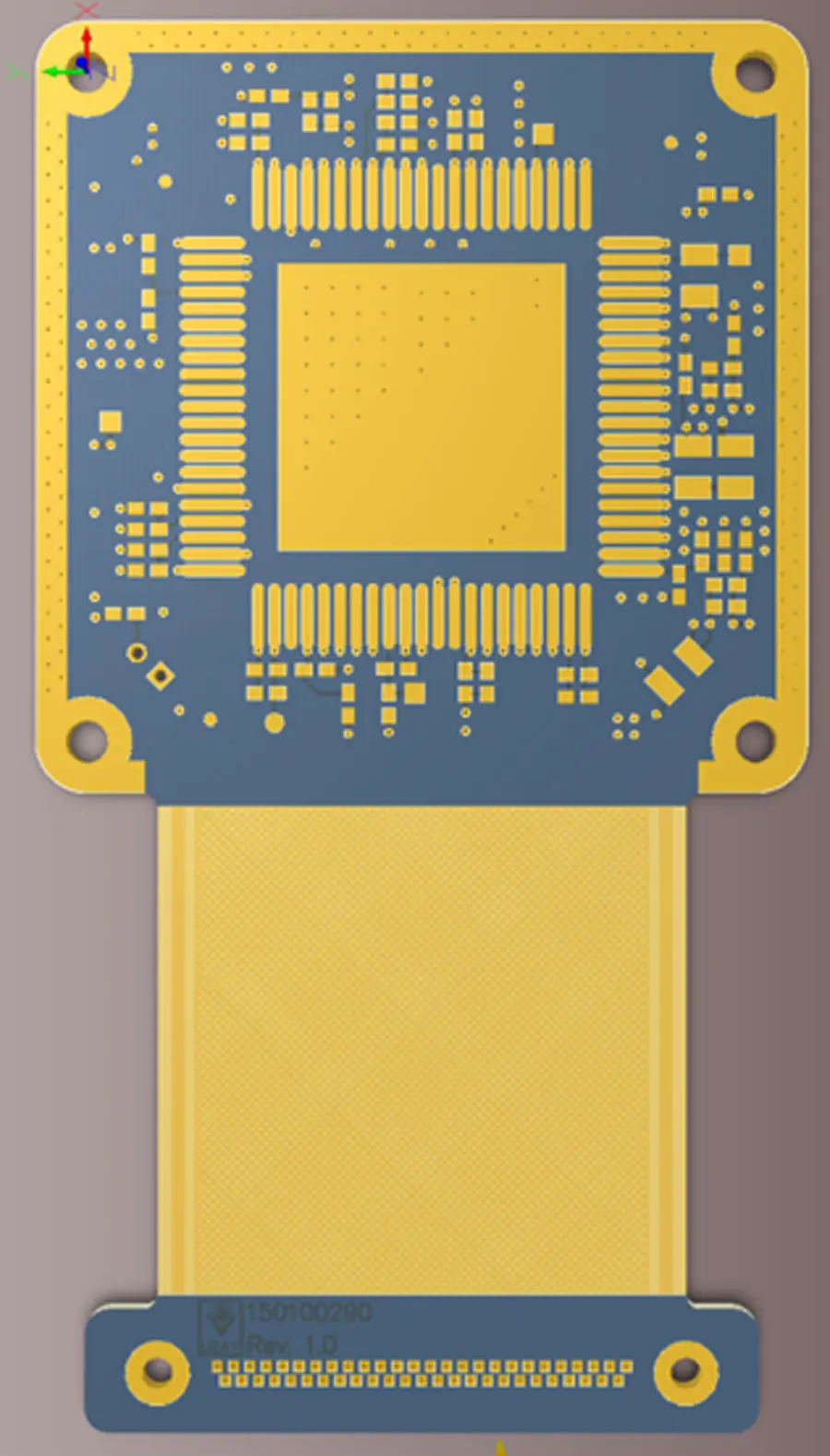

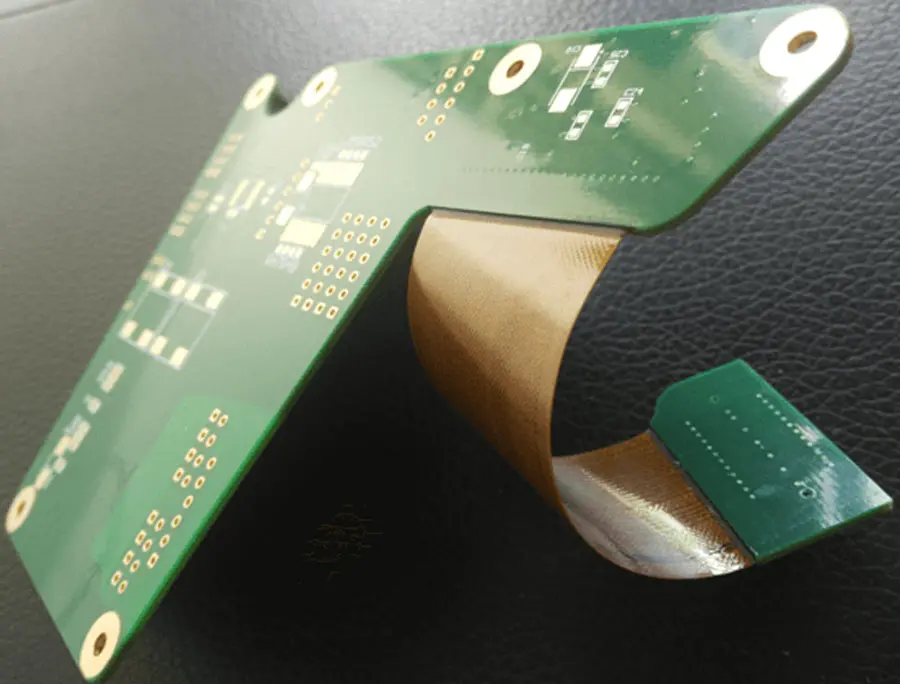

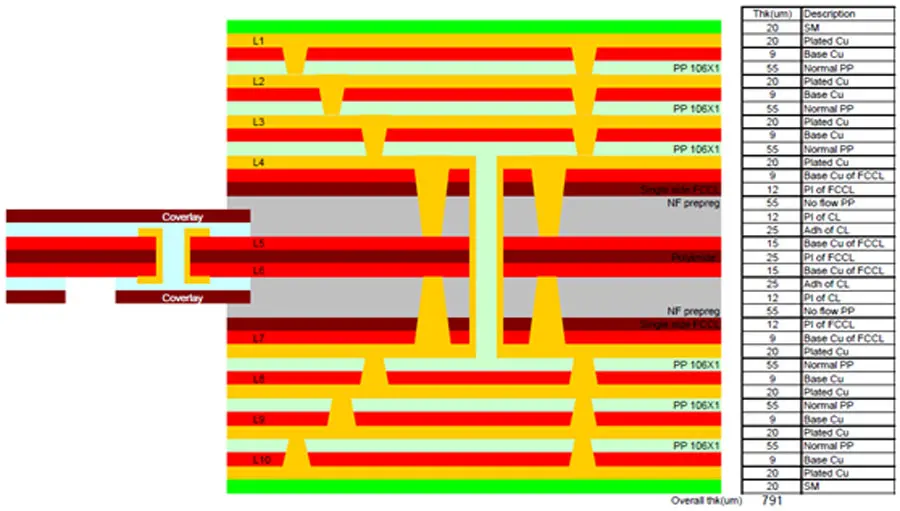

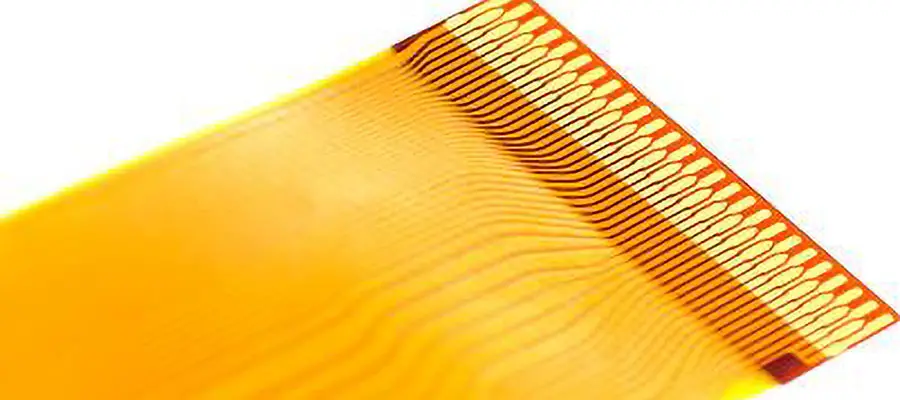

Cette opération a pour but de garantir le bon fonctionnement de l'assemblage du circuit imprimé. L'assemblage de circuits imprimés à technologie mixte fonctionne mieux pour les applications qui exigent des composants montés en surface et des composants à trous traversants. Chez Hemeixin, nous proposons une gamme complète de processus et d'options d'assemblage, y compris l'assemblage de circuits imprimés à simple face, à double face, flex et flex-rigide, ainsi que la technologie mixte multicouche.

Assemblage sans plomb

La demande de PCB sans plomb est en hausse pour diverses applications dans tous les secteurs. Plusieurs raisons expliquent l'immense popularité de ces PCB, notamment l'absence d'émissions de plomb dans l'environnement et la réduction de l'inventaire des rejets toxiques (TRI). Compte tenu des avantages de ces PCB, Hemeixin produit des PCB sans plomb en utilisant des composants et des finitions de cartes spécifiques sans toxicité. Ainsi, en nous conformant aux directives RoHS, nous contribuons également à la réduction des déchets électroniques et à la durabilité de l'environnement. Nos services d'assemblage de PCB sans plomb sont proposés aux clients soucieux de l'environnement et de sa protection.

Nos services d'assemblage sans plomb comprennent

- Analyse des matériaux sans plomb

- Assemblage de cartes sans plomb SMT et PTH

- Circuits rigides ou flexibles sans plomb

- Brasage sélectif sans plomb

- Soudure à la vague sans plomb

- Reprise de circuits imprimés sans plomb

- Encapsulation sans plomb et revêtement conforme

- Évaluation du flux de soudure à la vague et évaluation des composants

Le processus d'assemblage SMT sans plomb

Le processus d'assemblage de circuits imprimés selon la directive RoHS exige qu'aucune des matières dangereuses énumérées dans la directive RoHS ne soit utilisée dans les cartes, les composants ou les soudures. Les circuits imprimés nus utilisés dans le "processus plombé" typique sont souvent revêtus d'une finition plomb-étain, de sorte que la finition de la carte doit être modifiée de manière significative pour être conforme aux normes sans plomb et RoHS.

Le processus de prototypage sans plomb exige également que les cartes soient assemblées à des températures plus élevées, généralement de 30 à 50 degrés ou plus. La température plus élevée peut exiger que le substrat de la carte de circuit imprimé elle-même et divers composants soient modifiés pour résister aux températures plus élevées dans le four. En outre, le niveau de sensibilité à l'humidité des circuits intégrés, qui indique la durée pendant laquelle la carte peut être exposée à l'air, est supérieur d'environ deux classes pour les cartes sans plomb. La durée de conservation des matériaux utilisés dans les cartes sans plomb peut également être plus courte.

Profilage

Pour garantir un profilage correct de la température de refusion du four, nous demandons un circuit imprimé supplémentaire sans plomb ainsi qu'un jeu supplémentaire de toutes les pièces critiques du point de vue de la température, c'est-à-dire les BGA, les pièces à calorifugeage, etc. Il peut s'agir de pièces réelles, de pièces réelles non fonctionnelles ou de pièces factices thermiquement équivalentes. La plupart des fabricants de composants coûteux et de grande taille peuvent fournir des "échantillons mécaniques" non fonctionnels spécialement à cette fin. En outre, des fournisseurs tels que Practical Components fournissent des pièces thermiquement équivalentes spécialement à cette fin.

L'inspection

En raison de la composition métallique de la brasure sans plomb, l'aspect visuel peut différer sensiblement de celui d'un joint de brasure au plomb standard. Souvent, le premier coup d'œil donne l'impression d'un joint de soudure froid. Notre personnel d'inspection est formé aux normes IPC-610D afin de garantir la solidité et la qualité des joints de soudure.

Depuis le profilage de la température, la sélection de la finition de la carte et l'analyse des composants, le pochoir de la carte et l'application de la pâte à braser, jusqu'au placement des composants, aux tests et à l'emballage, nous garantissons la conformité avec les normes d'assemblage de PCB sans plomb et RoHS. Cette assurance qualité rigoureuse nous a permis d'acquérir un avantage concurrentiel complet et une vaste clientèle dans des secteurs tels que la défense, l'armée, la marine, l'électronique et bien d'autres encore.

La livraison dans les délais de produits de qualité est notre devise depuis notre création. Il en va de même pour nos services d'assemblage de circuits imprimés sans plomb. Nous possédons la technique, l'excellence en matière de fabrication et le personnel adéquat pour produire des circuits imprimés sans plomb standard ou personnalisés au-delà des attentes des clients. Qu'il s'agisse d'un prototype, d'une production à petite ou grande échelle, Hemeixin est équipé pour relever les défis. De plus, avec une équipe de personnel hautement qualifié, nous nous assurons de répondre aux spécifications techniques données par les clients lors de l'assemblage final.

Assemblage de circuits imprimés à faible volume

Un faible volume, comme le terme l'indique, est un lot avec un nombre limité de lots d'assemblage. Alors que certains OEM fabriquant des produits électromécaniques ont besoin de PCBA en vrac, un assemblage de PCB en faible volume peut être nécessaire pour un produit en édition limitée ou ayant des exigences très spécifiques. Dans ce cas, il est essentiel de commencer par fabriquer un prototype de PCB en petite quantité, car cela permet de se faire une idée du produit final et de savoir s'il nécessite des modifications. Hemeixin est un fabricant contractuel expérimenté dans le domaine de l'électronique, mais le volume n'a jamais été un problème pour nous. Nous proposons des services d'assemblage de circuits imprimés, y compris le prototypage, même pour les commandes de faible volume et quelle que soit la complexité de la demande.

Capacités d'assemblage de circuits imprimés à faible volume

- Nos installations ultramodernes, dotées d'outils et de machines de pointe, nos équipes expérimentées et notre budget, qui nous permet de réaliser des assemblages de prototypes en petite quantité, nous permettent de produire des circuits imprimés en petite quantité selon les spécifications requises. Par budget, nous entendons que nous pouvons avoir besoin d'un outillage pour une petite quantité de cartes ou simplement un prototype ; cependant, cela vaut la peine de dépenser de l'argent et des efforts car cela sert de référence future pour les assemblages de PCB pour de nombreux OEM.

- Nous avons mis en place des procédures d'essai et d'inspection strictes. Les techniques d'essai comprennent l'inspection optique automatisée (AOI), l'inspection microscopique, l'inspection par rayons X, le test de la sonde volante (FPT) et l'inspection visuelle.

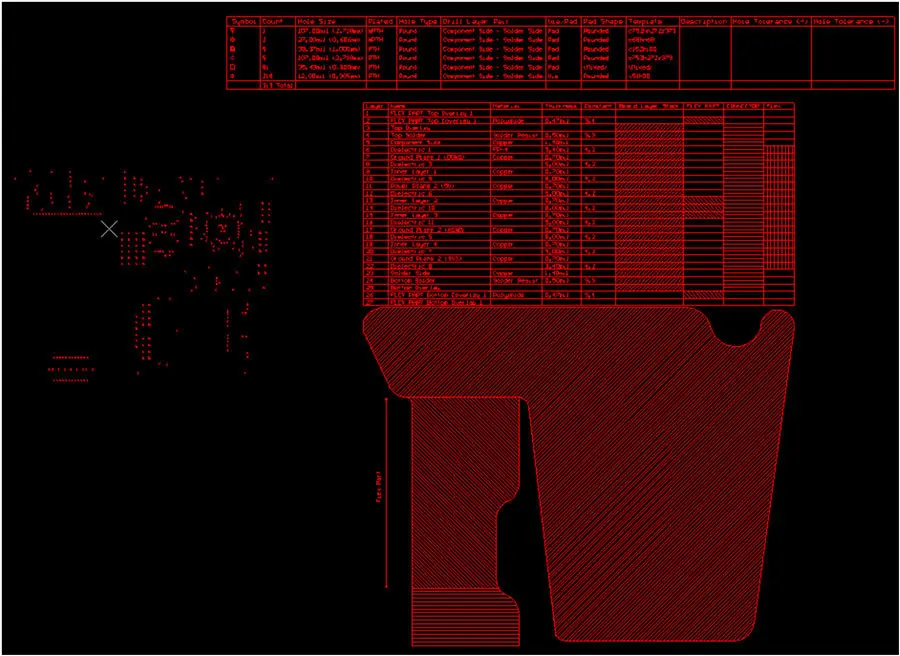

- Nous proposons des cartes simple et double face, principalement flexibles ou rigides-flexibles, pour nos assemblages de PCB à faible volume qui peuvent comprendre à peine 200-250 cartes ou moins.

- Pour nos prototypes à faible volume et l'assemblage des circuits imprimés, nous utilisons différentes techniques de montage des composants, telles que la technologie de montage en surface (SMT) et la technologie des trous traversants plaqués (PTH). En outre, nous fournissons des réseaux de billes (BGA), des uBGA/Micro BGA, des emballages à l'échelle de la puce (CSP), etc.

- Nous utilisons des types de soudure au plomb ou conformes à la directive RoHS et des techniques de soudure avancées telles que la soudure à la vague sélective, la soudure au pb88, la soudure à point de fusion élevé (hmp) et la soudure à l'au80.

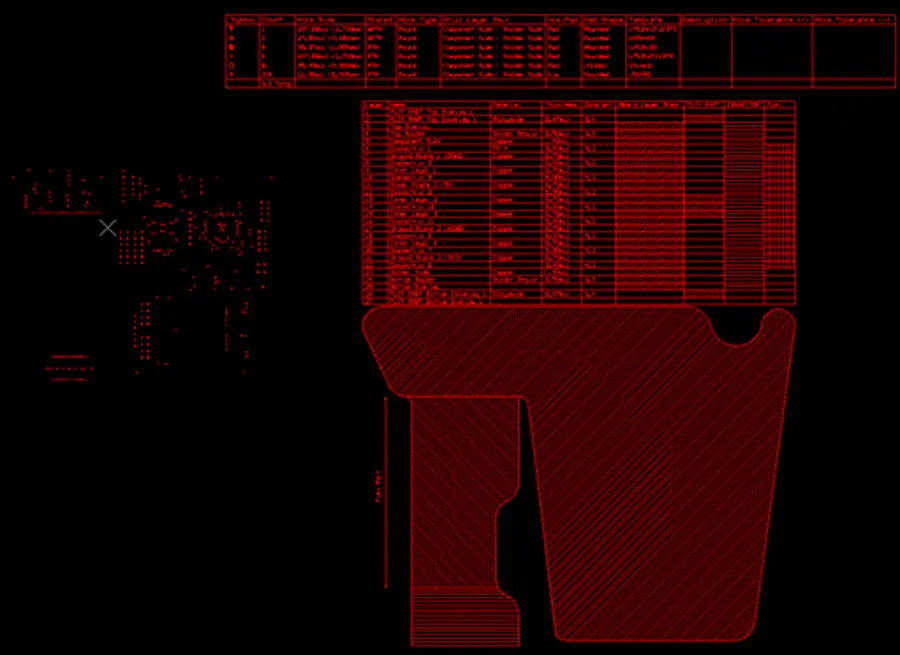

- Nous acceptons les conceptions de circuits imprimés aux formats Gerber RS-274X, 274D, Eagle et AutoCAD DXF et DWG. Vous pouvez les partager avec votre nomenclature.

Chez Hemeixin, nous comprenons ces difficultés et nous nous sommes fixé pour objectif de relever le niveau de nos services d'assemblage de circuits imprimés à faible volume afin de nous démarquer de la concurrence. Nous sommes heureux de fournir les niveaux de qualité les plus élevés que vous attendez d'une installation d'assemblage de circuits imprimés de premier plan, tout en conservant la flexibilité d'un fabricant de faible volume.

Services d'assemblage de circuits imprimés en kit

Le kitting est le processus d'assemblage d'un ensemble de composants sous forme de kit nécessaire à l'assemblage de cartes de circuits imprimés. Dans ce cas, le client fournit tous les composants de la carte. Le kitting rassemble tous les matériaux/pièces en un seul paquet. Il est extrêmement utile pour le début de l'assemblage, car tous les composants requis sont disponibles, vérifiés et placés dans un emballage approprié.

La conception de chaque carte et les exigences en matière de quantité varient en fonction du client. Par conséquent, les critères du kit pour chaque projet d'assemblage sont différents. Malgré cela, il existe des règles particulières à prendre en compte et des normes à suivre. L'analogie pourrait être celle de la préparation d'une recette dont tous les ingrédients sont collectés soit sur le marché, soit dans la cuisine et le garde-manger. Tous ces ingrédients sont rassemblés sur la table de la cuisine et cuits.

Dans ce type d'assemblage, le client fournit tous les composants au fabricant pour qu'il les assemble. Les composants à fournir comprennent les circuits imprimés nus, les composants électroniques et tous les fichiers de conception de circuits imprimés requis, et le fabricant assemble les composants à l'aide d'un équipement automatisé. Ce type d'assemblage de circuits imprimés est également appelé assemblage de circuits imprimés en consignation. Les services d'assemblage de circuits imprimés en kit font l'objet d'une demande croissante pour les raisons suivantes :

- Il s'agit de l'une des méthodes les plus économiques de fabrication de PCB.

- Le client peut être assuré que les composants et les cartes de circuits imprimés qu'il fournit sont utilisés et qu'aucune pièce de qualité inférieure n'est utilisée dans le processus.

- Le client a un meilleur contrôle sur les coûts de production.

En bref, l'assemblage en kit permet aux équipementiers d'éviter les problèmes de qualité et d'améliorer leurs délais de mise sur le marché.

Points forts des services d'assemblage de circuits imprimés en kit de Hemeixin

Chez Hemeixin, nous offrons une assistance sur la nomenclature si nécessaire, sinon nous acceptons simplement votre liste. La nomenclature est un aspect extrêmement important d'un assemblage de PCB en kit, car elle contient la liste des matériaux, les quantités, la quantité minimale de commande, les prix, les numéros de pièces, le temps de réalisation estimé, et bien d'autres choses encore. Une fois que vous nous avez fourni les détails, nous les analysons en fonction de la faisabilité, de la compatibilité avec les exigences de votre application, de la qualité des composants, etc. Nous pouvons facilement vous proposer un devis sur la base de vos exigences en matière d'assemblage de circuits imprimés en kit. Dans le cadre de nos services d'assemblage de circuits imprimés en kit, nous proposons les caractéristiques suivantes

Types d'assemblage de circuits imprimés : Nous proposons les types d'assemblage de circuits imprimés en kit suivants.

- Montage en surface (SMT)

- Trou de passage

- Technologie mixte (SMT/trou)

- SMT/PTH simple et double face

- Grandes pièces des deux côtés

- BGA des deux côtés

- Nous soutenons également les projets d'introduction de nouveaux produits (NPI).

Essais de PCBA : Nous effectuons des tests en interne en utilisant des méthodes manuelles et automatisées à chaque étape de l'assemblage des circuits imprimés. Cela comprend les tests fonctionnels ainsi que le montage des composants, la conception physique, etc. Nos installations en Chine sont équipées pour cela.

Si vous êtes un OEM d'appareils électriques, électroniques ou électromécaniques et que vous avez besoin d'aide pour l'assemblage de circuits imprimés en kit, vous pouvez compter sur nous. Nous sommes experts en matière de services d'assemblage de circuits imprimés en kit.

Processus d'assemblage des circuits imprimés

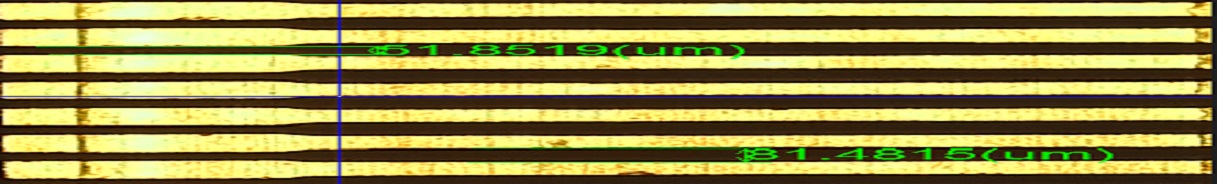

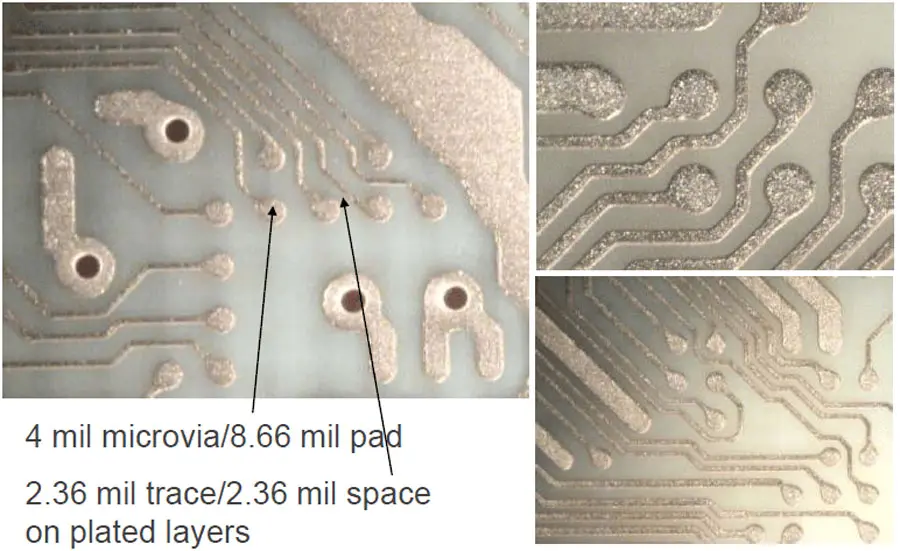

Le processus d'assemblage des circuits imprimés intervient après la fabrication des circuits imprimés, lorsque la structure de la carte est entièrement formée selon les exigences du client. L'assemblage des circuits imprimés couvre les actions allant de la préparation du pochoir et de l'impression de la pâte à braser à la mise en place des pièces CMS, à la formation des liaisons dans le four de durcissement et à l'inspection finale de la fonctionnalité du circuit imprimé. Après la préparation du pochoir, l'impression de la pâte à braser a lieu. À ce stade, les minuscules ouvertures qui constituent des points de montage pour les composants électriques doivent être remplies avec une précision exceptionnelle. Dans le cas contraire, des problèmes graves tels que des ponts peuvent survenir. Les ponts ont souvent une taille microscopique et ne sont pas visibles à l'œil nu. Ils sont donc difficilement détectables si l'on n'utilise pas des dispositifs d'inspection de pointe. Pourtant, ils constituent le problème le plus courant dans le processus d'assemblage des PCB, entraînant des courts-circuits ou même des brûlures de composants. C'est pourquoi Hemeixin utilise les dernières technologies d'impression de pâte à braser, afin de garantir le bon fonctionnement de chaque circuit imprimé à la fin de la chaîne d'assemblage.

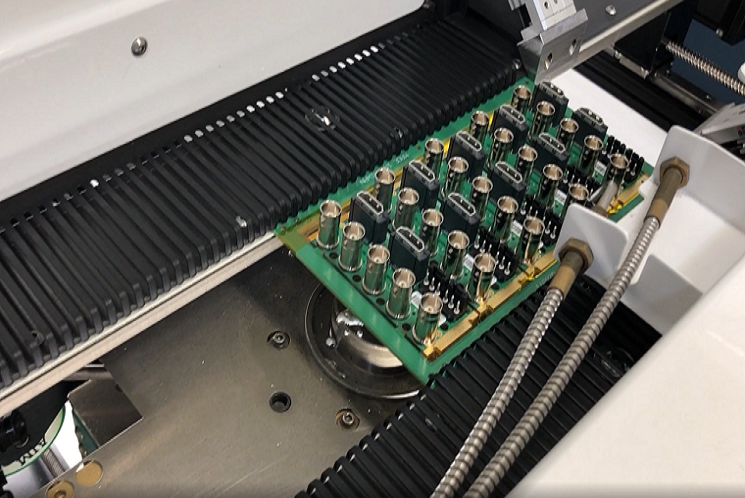

Une autre partie essentielle du processus d'assemblage des circuits imprimés est le positionnement des composants électroniques à l'aide de la machine "pick and place". Les lignes conductrices de la carte sont très petites et doivent être alignées sur les parties conductrices des composants électroniques. Les dispositifs électroniques doivent donc être orientés et placés sur la carte avec la plus grande précision. Nous utilisons les systèmes optiques à trois points de repère les plus précis pour placer les dispositifs de montage en surface. Enfin, à la fin de la chaîne d'assemblage des PCB, la connexion ferme et stable entre les CMS et la carte est réalisée dans le four de durcissement. La soudure en pâte assure la longévité et la durabilité des circuits imprimés, qui sont nos objectifs ultimes, en plus de la qualité supérieure des circuits imprimés.