PCB Assembly

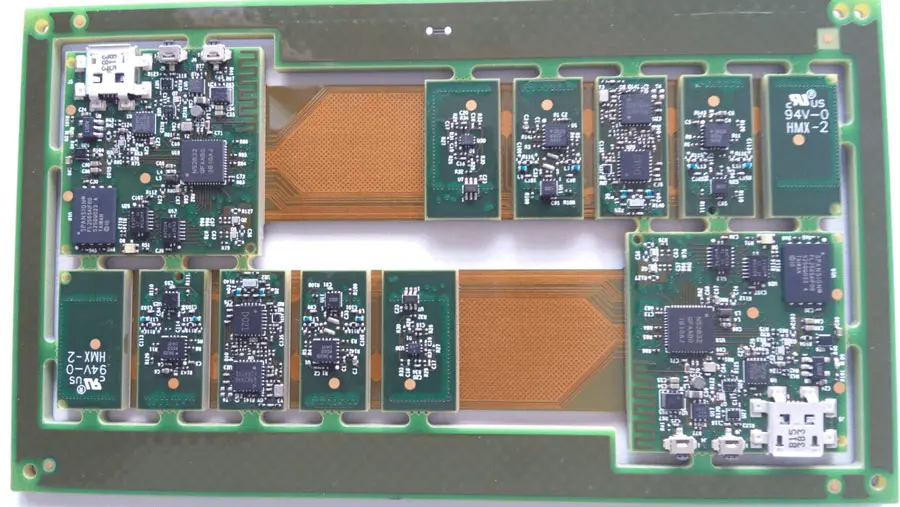

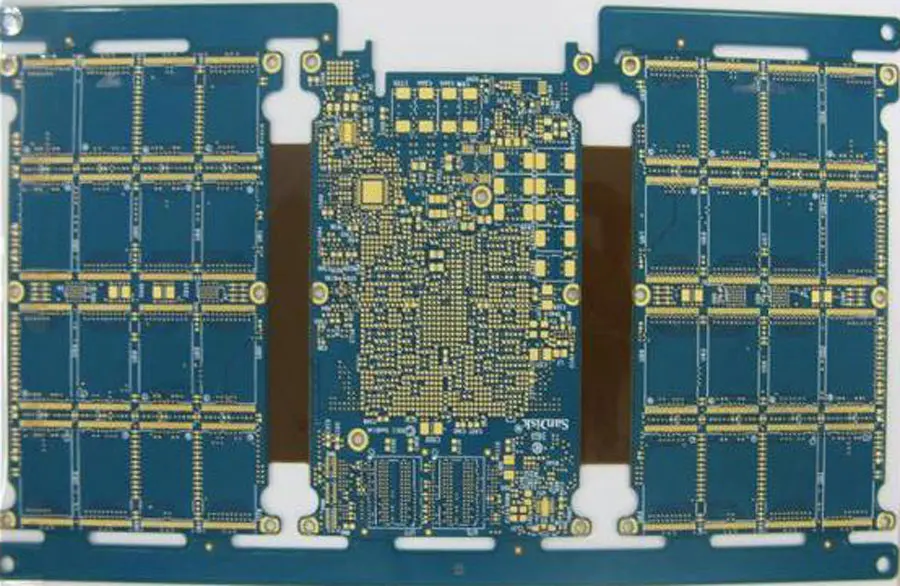

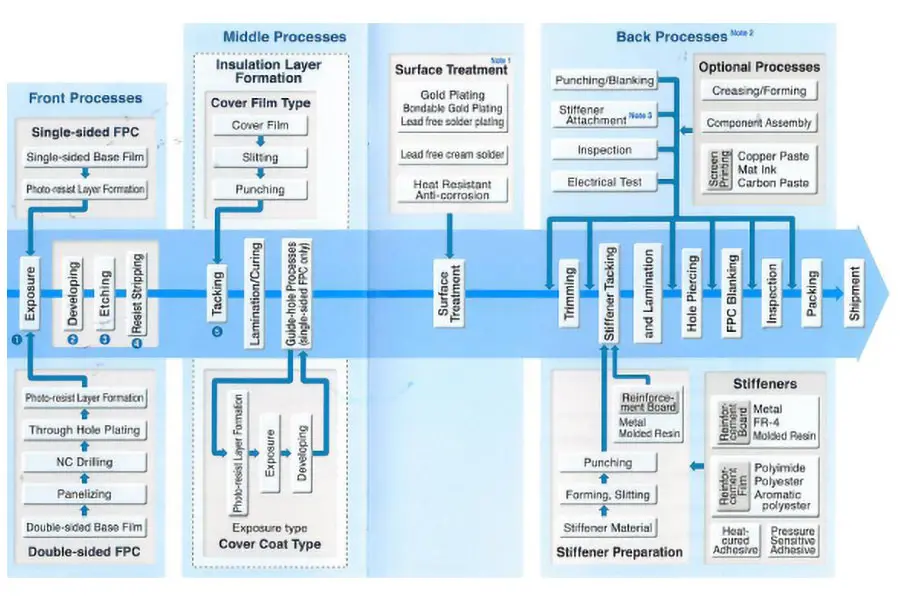

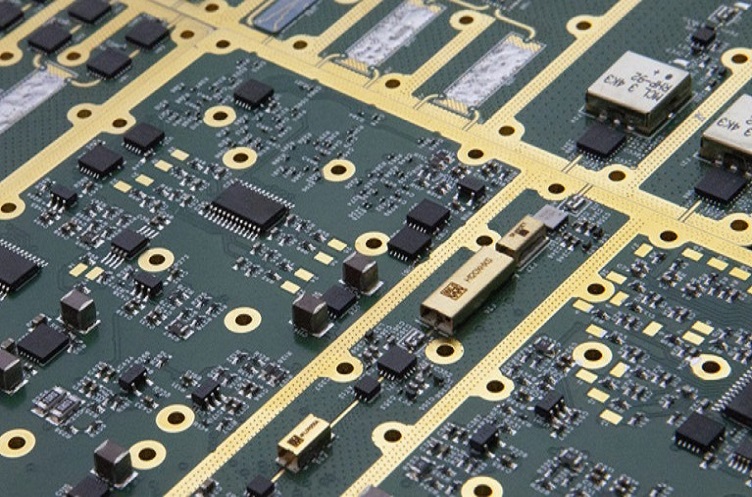

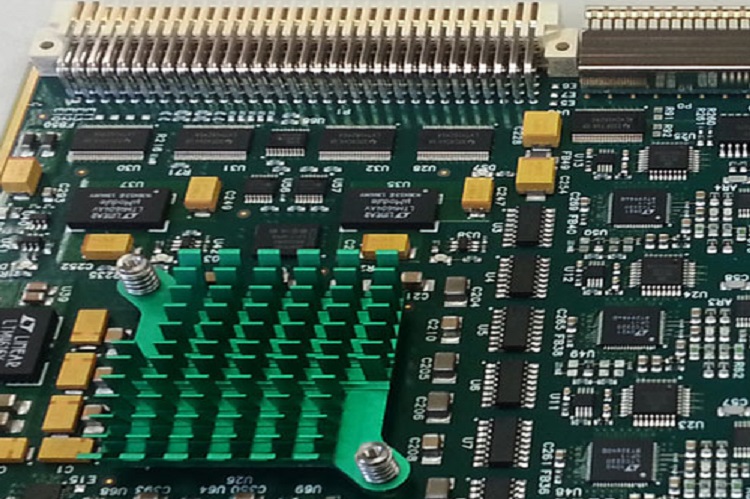

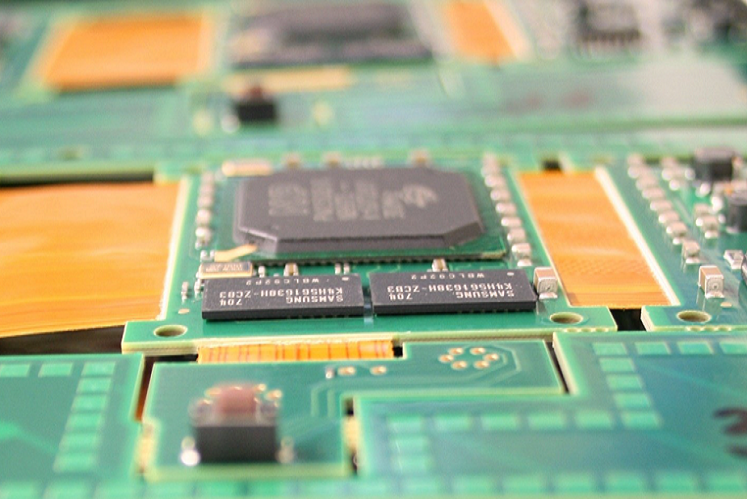

Po procesie produkcji PCB, gdzie struktura płytki jest całkowicie sfinalizowana, następuje proces montażu PCB. W trakcie produkcji PCB, otwory zostały przebite, aby stworzyć przestrzenie o określonych wymiarach do mocowania zaprojektowanych elementów elektrycznych. W fazie montażu wykonuje się kolejno kilka czynności, których ostatecznym celem jest mocne i trwałe zamocowanie elementów elektronicznych na płytce. Ponieważ Hemeixin zazwyczaj dostarcza od 5 000 do 500 000 sztuk unikalnych PCB dla jednego klienta, istnieje potrzeba wysoce zautomatyzowanego i mikroprecyzyjnego procesu montażu PCB.circuit board assembly Design Guide

Po procesie produkcji PCB, gdzie struktura płytki jest całkowicie sfinalizowana, następuje proces montażu PCB. W trakcie produkcji PCB, otwory zostały przebite, aby stworzyć przestrzenie o określonych wymiarach do mocowania zaprojektowanych elementów elektrycznych. W fazie montażu wykonuje się kolejno kilka czynności, których ostatecznym celem jest mocne i trwałe zamocowanie elementów elektronicznych na płytce. Ponieważ Hemeixin zazwyczaj dostarcza od 5 000 do 500 000 sztuk unikalnych PCB dla jednego klienta, istnieje potrzeba wysoce zautomatyzowanego i mikroprecyzyjnego procesu montażu PCB.circuit board assembly Design Guide

Pierwszym etapem procesu montażu PCB jest nałożenie pasty lutowniczej na powierzchnię płytki. Podstawowym celem jest wypełnienie otworów odpowiednią ilością pasty lutowniczej, aby później można było dołączyć elementy elektryczne. Warstwa lutu musi zakończyć się w otworach, podczas gdy płaska powierzchnia PCB powinna pozostać nienaruszona. Dlatego zastosowanie wysoce selektywnej techniki jest obowiązkowe, aby wypełnić otwory o różnych rozmiarach odpowiednią grubością warstwy. Jedną z najczęściej stosowanych technik jest drukowanie pasty lutowniczej, stanowiące standardowo stosowaną technikę w naszym zakładzie produkcyjnym.

Montaż SMT

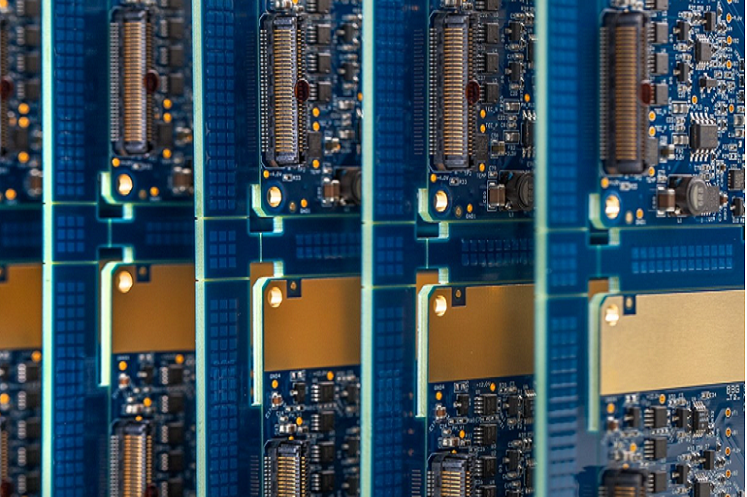

Technologia montażu powierzchniowego (SMT) jest najczęściej stosowanym procesem w przemyśle, jeśli chodzi o montaż powierzchniowy (SMT) PCB Assembly. Nie bez powodu pozwala ona na montaż komponentów bezpośrednio na płytce PCB do montażu powierzchniowego. Technika nadaje się do miniaturyzacji zespołów, które są na porządku dziennym. Ponadto, SMT Assembly (Surface Mount Assembly) znane z wysokiej wytrzymałości mechanicznej. SMT płytki drukowane są preferowanym wyborem dla obwodów wysokiej prędkości.

Montaż w technologii montażu powierzchniowego to technika, w której elementy elektryczne i elektroniczne są montowane bezpośrednio na powierzchni płytki drukowanej. Komponenty elektryczne i elektroniczne, które stosują tę technikę montażu są znane jako urządzenia do montażu powierzchniowego (SMD). Technologia ta minimalizuje koszty produkcji i zwiększa wydajność.

W Hemeixin mamy ponad 15 lat doświadczenia w montażu SMT PCB. Dzięki zautomatyzowanemu procesowi montażu SMT nasze płyty zapewniają optymalną wydajność w najbardziej wymagających aplikacjach.

Hemeixin zapewnia klientom dziesiątki lat przywództwa i doświadczenia w zaawansowanej technologii montażu płytek drukowanych, ze sprawdzonymi procesami i pełnym zakresem usług. Od prototypowania, niskiej objętości wysokiej mieszanki do wysokiej objętości globalnej produkcji, świadczymy usługi montażu obwodów drukowanych w Chinach.

Hemeixin jest uznanym liderem w produkcji PCBA i SMT i opracowuje rozwiązania dla naszych klientów przy użyciu najnowszych technologii montażu PCB i montażu powierzchniowego. Możliwości obejmują wsparcie dla:

- 01005 komponenty, BGA o drobnym skoku i dużej ilości, Package on Package (POP), Chip on Board, światłowody, mikroelektronika RF, złącza wciskane

- Procesy hybrydowe (cynowo-ołowiowe i bezołowiowe), pin through hole, lutowanie na fali i selektywne, dwustronne i jednostronne rozpływowe, szerokie korpusy i backplany

- Szybki montaż prototypów, certyfikacja zgodności z RoHS, powłoki konformalne i parylenowe, znakowanie laserowe

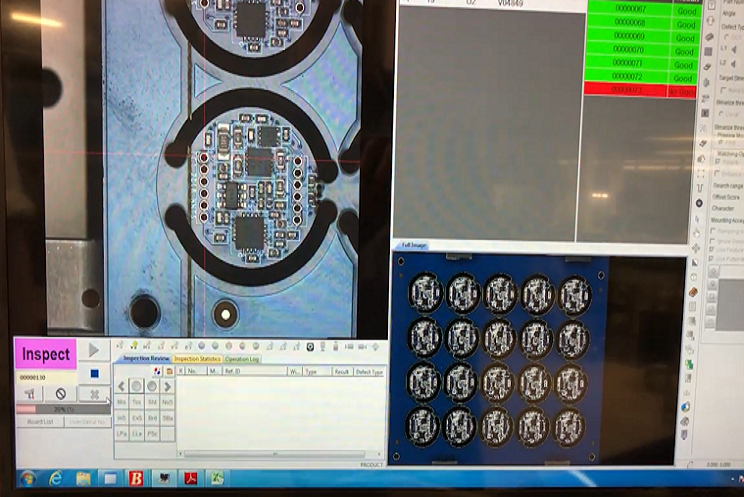

- Kontrola i testowanie przy użyciu najnowszych urządzeń SPI, AOI, Flying probe i X-Ray

- Kompleksowe badania elektryczne i rozwój systemów testowych dla skanowania granicznego, testów w obwodzie (ICT), testów funkcjonalnych i testów "burn in" (BIT)

Prototypowy montaż pcb

Prototypy obwodów drukowanych (PCB) są stosowane w celu zmniejszenia liczby błędów lub wad w projekcie obwodu drukowanego na wcześniejszym etapie.

Prototypy obwodów drukowanych (PCB) są szeroko stosowane w celu zmniejszenia liczby błędów w projekcie PCB. Prototypy te pomagają producentom sprzętu oryginalnego (OEM) analizować mocne i słabe strony proponowanych przez nich obwodów. Prototypowanie pomaga producentom zaoszczędzić na kosztach, które w przeciwnym razie zostałyby wydane na usuwanie wad i minimalizowanie wycofywania produktów. Dlatego większość firm woli zainwestować w prototypowy zespół PCB przed rozpoczęciem produkcji wielkoseryjnej. Współpraca z doświadczonym dostawcą usług montażu PCB, takim jak Hemeixin Assembly, daje im kilka korzyści. Możemy obsłużyć prototypowy montaż PCB w ilości od 1 do 100 sztuk.

Najważniejsze cechy usług montażu prototypowych płytek PCB w Hemeixin Assembly

W Hemeixin Assembly zdobyliśmy możliwości, które pozwalają nam lepiej obsługiwać naszych klientów. Przez te wszystkie lata pracowaliśmy nad kilkoma złożonymi projektami montażu prototypów PCB i wierzymy, że następujące możliwości pomogły nam lepiej służyć naszym klientom.

Usługi inżynierskie w zakresie obwodów drukowanych: Możemy dostarczyć prototypowe zespoły PCB w celu zaprojektowania do produkcji (DFM) i zaprojektowania do testowania (DFT). Ponadto możemy przeprowadzić analizę PFMEA (Process Failure Mode Effects Analysis) i opracować plany kontroli.

Usługi montażu prototypowych PCB: Specjalizujemy się w następujących usługach montażu prototypowych płytek drukowanych.

- SMT: Możemy zapewnić jednostronne i dwustronne montażu powierzchniowego zespołów PCB obojętne specyfikacji.

- Platerowany otwór przelotowy: Oferujemy platerowany montaż otworów przelotowych z lutowaniem selektywnym.

- Zespoły mieszane: Często pracujemy nad projektami dotyczącymi zespołów mieszanych - przelotowych i SMT oraz elektromechanicznych.

- Dodatkowo wspieramy również projekty związane z wprowadzaniem nowych produktów (NPI).

Testowanie PCBA: Wszystkie testy funkcjonalne PCBA są wykonywane w domu w naszym dobrze wyposażonym obiekcie w Chinach. Przez lata zainwestowaliśmy w różne urządzenia testowe i sprzęt, który pomaga nam zapewnić jakość PCBA. Obecnie, zapewniamy następujące rodzaje usług testowania PCBA:

- Badanie z użyciem sondy latającej, w tym badanie granic.

- Testy funkcjonalne, w tym testy na poziomie systemu i tablicy

Ogólne możliwości montażu PCB: Nasze ogólne możliwości montażu PCB nie są ograniczone do:

- RoHS, ołowiane, czyste i bez chemii

- Elementy PCB, w tym różne rodzaje QFN, BGA, CSP, POP, 01005, 0201, 08004, oraz elementy wciskane w małych ilościach

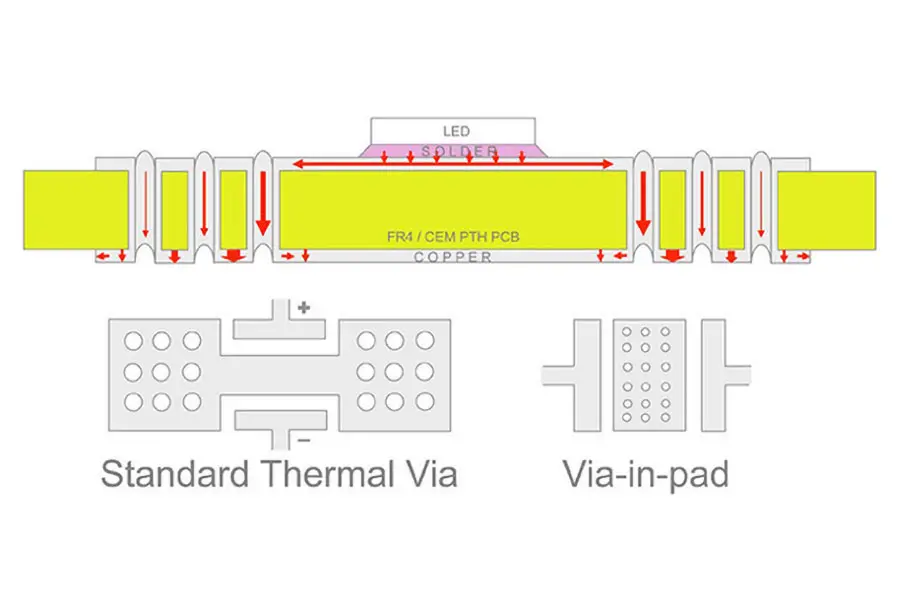

- Otwór do wklejenia

Montaż PCB pod klucz

Produkcja PCB z najwyższą jakością jest w sercu Hemeixin Electronics Co, Ltd. Specjalizujemy się w różnych typach projektów montażu PCB, w tym w pełnym montażu PCB pod klucz. Z naszych usług montażu PCB pod klucz, obsługujemy wszystkie aspekty produkcji PCB. Oferujemy szybki i niezawodny montaż PCB pod klucz, ponieważ jesteśmy ekspertami w pozyskiwaniu komponentów, montażu, testowaniu, dostawie, obsłudze posprzedażowej i wsparciu gwarancyjnym.

Współpracujemy z małymi firmami rozpoczynającymi działalność w branży sprzętowej i dużymi firmami z branży obronnej, a jedną z rzeczy, których zazwyczaj potrzebują jest pomoc w poruszaniu się po łańcuchu dostaw elektroniki i krajobrazie produkcyjnym. Jeśli nie jesteś związany z tą branżą, usługi produkcji PCB mogą wydawać się nieprzejrzyste i trudne do opanowania, podobnie jak wiele innych specjalistycznych usług.

Dlatego często zdarza się, że klienci szukają producenta, który pomoże im przeprowadzić proces produkcji. Usługi produkcji PCB pod klucz, usługi montażu PCB pod klucz i usługi produkcji kontraktowej mogą pomóc w przeprowadzeniu klienta przez proces, biorąc na siebie wiele ważnych zadań zarządzania, niezbędnych do zakończenia produkcji. Czasami bardziej opłaca się zlecić te usługi firmie projektowej niż producentowi. Z jednego źródła podejścia, możemy wziąć każdy złożony projekt, i włączyć go w krótkim czasie realizacji, a jednocześnie nie narażając się na jakość. Jako wiodąca forma montażu elektronicznego, usługi montażu PCB pod klucz przynoszą kilka korzyści dla klientów, jak poniżej.

-

Nasz pełny montaż PCB pod klucz jest wysoce wydajną i szybką formą montażu elektronicznego. Nie musisz się martwić o zarządzanie wieloma dostawcami, ponieważ zajmujemy się całą produkcją.

-

Dzięki naszym usługom montażu PCB pod klucz, możesz budować i udoskonalać prototypy szybciej, łatwiej i taniej.

-

Jesteśmy wyposażeni do obsługi (przelotowych, powierzchniowych, mieszanych) małych partii płyt lub pełnych serii produkcyjnych.

-

Posiadamy sprawdzone sieci łańcuchów dostaw, które wspierają cały proces montażu pod klucz. Dzięki kompleksowym rozwiązaniom od jednego dostawcy, można uzyskać również znaczne oszczędności kosztów.

-

Posiadamy zespół wysoko wykwalifikowanych pracowników, którzy mają doświadczenie w pracy nad montażem płytek drukowanych pod klucz. Nie tylko pomagają spełnić Twoje oczekiwania w zakresie jakości, ale także szybciej realizować projekty.

Oferujemy natychmiastowe wyceny dla zamówienia montażu PCB pod klucz i nie trzeba długo czekać, aby dowiedzieć się, ile będzie kosztować zamówienie. Ponadto, możesz zobaczyć status swojego projektu w czasie rzeczywistym. Pomaga to w monitorowaniu etapu produkcji PCB. Dzięki jednemu punktowi kontaktowemu i elastycznym usługom, pełny montaż elektroniki pod klucz Hemeixin Assembly spełnia unikalne potrzeby małych firm, dużych korporacji i przedsiębiorców.

Montaż BGA

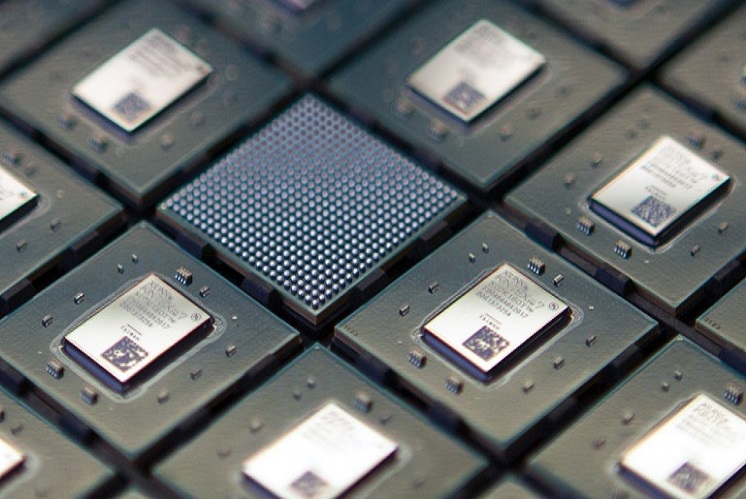

Implementacja złożonych i małych rozmiarów układów scalonych w projektach PCB jest konieczna, aby dorównać postępowi technologicznemu, który ma miejsce wokół nas. Takie układy scalone zwiększają gęstość pakowania I/O. Dlatego też bardzo potrzebne są metody pakowania o wysokiej gęstości i niskich kosztach. BGA jest jedną z nich.

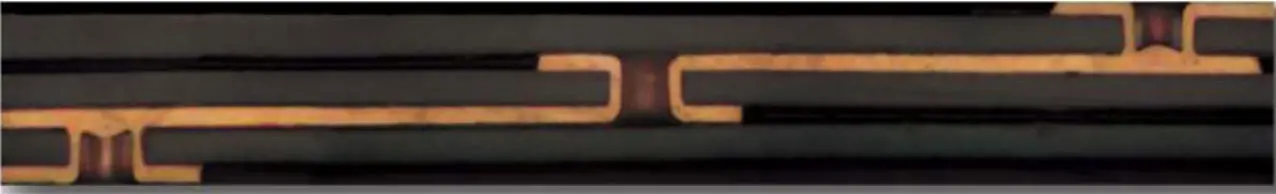

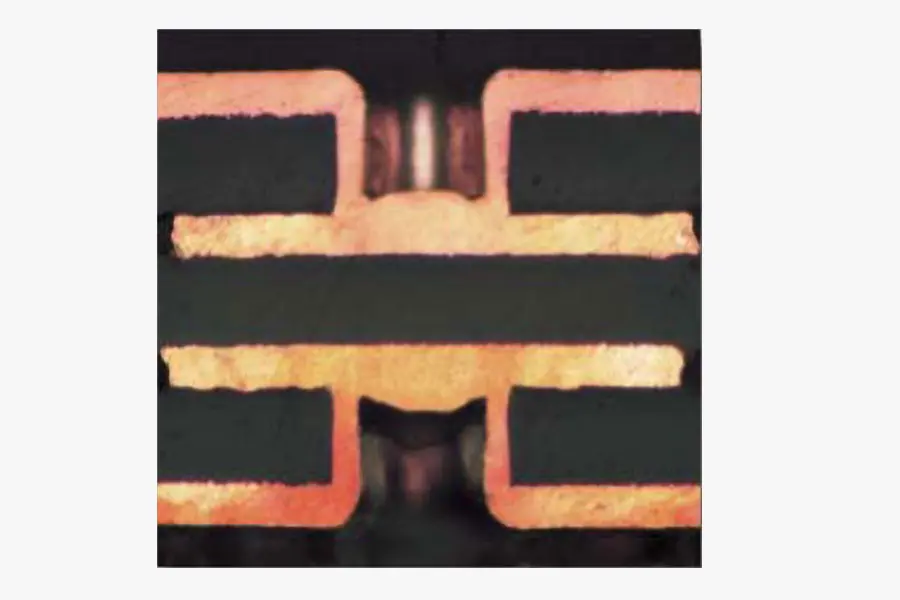

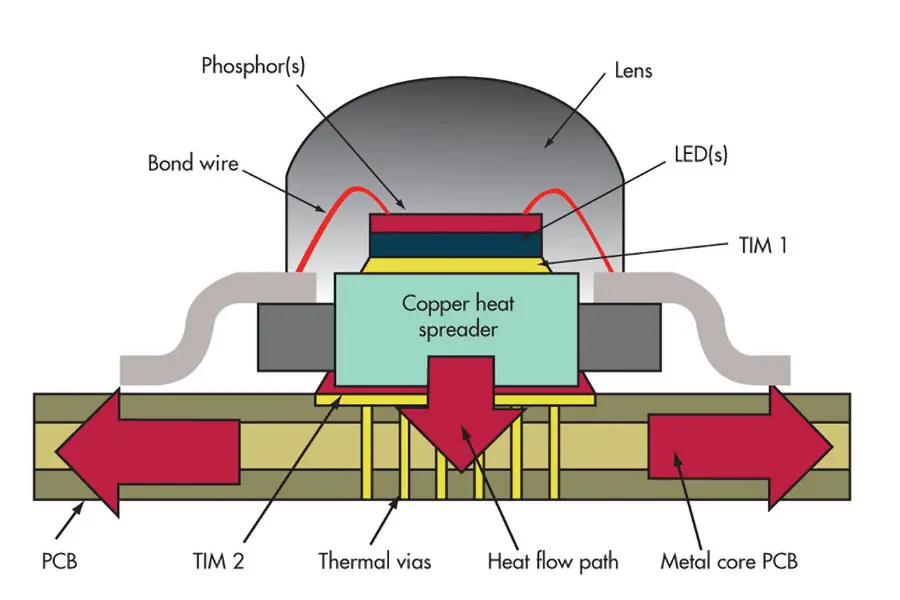

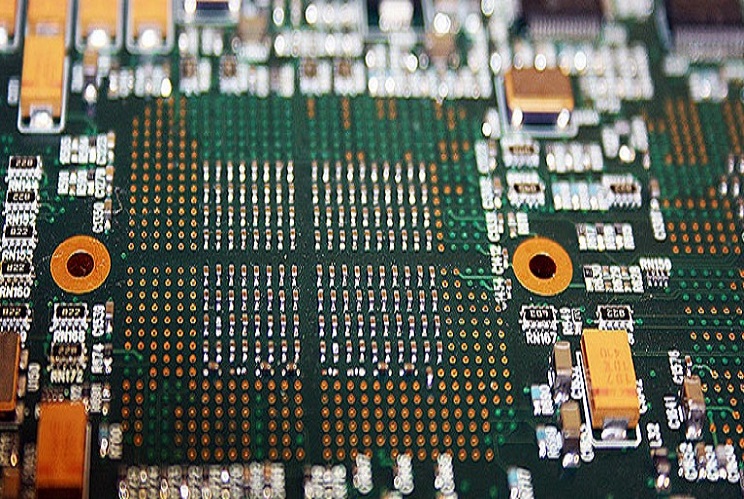

Montaż BGA to proces montażu tablic siatek kulkowych (BGA) na płytce PCB przy użyciu procesu lutowania rozpływowego. BGA to komponenty do montażu powierzchniowego, które wykorzystują tablice kulek lutu do tworzenia połączeń elektrycznych. Kulki lutu topią się i tworzą połączenia, gdy płyta przechodzi przez piec do lutowania rozpływowego.

Jakie są zalety montażu BGA?

- Poprawia zarówno wydajność elektryczną jak i termiczną przy jednoczesnym efektywnym wykorzystaniu przestrzeni.

- Zmniejsza ogólną grubość płyty.

- Minimalizuje ryzyko uszkodzenia płytki drukowanej, ponieważ wyprowadzenia BGA są wykonane z litych kulek lutu, co w konsekwencji skraca czas konserwacji i napraw.

- Nadaje się do miniaturowych pakietów o dużej liczbie pinów.

- Oferuje ulepszoną zdolność do lutowania, co skutkuje szybszą procedurą montażu.

- Szybko odprowadza ciepło dzięki niskiej rezystancji termicznej.

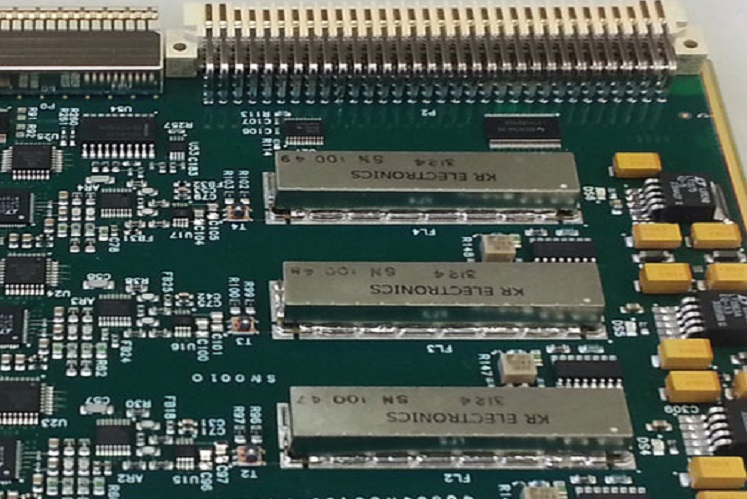

Usługi montażu BGA (Ball Grid Array) z kontrolą rentgenowską

Firma Hemeixin od 2003 roku świadczy usługi montażu BGA, w tym BGA Rework i BGA Reballing w branży montażu obwodów drukowanych. Dzięki najnowocześniejszemu sprzętowi do umieszczania BGA, wysoce precyzyjnym procesom montażu BGA, najnowszemu sprzętowi do kontroli rentgenowskiej oraz wysoce konfigurowalnym rozwiązaniom w zakresie kompletnego montażu PCB, możesz polegać na nas przy tworzeniu wysokiej jakości i wydajności płyt BGA.

Możliwości montażu BGA

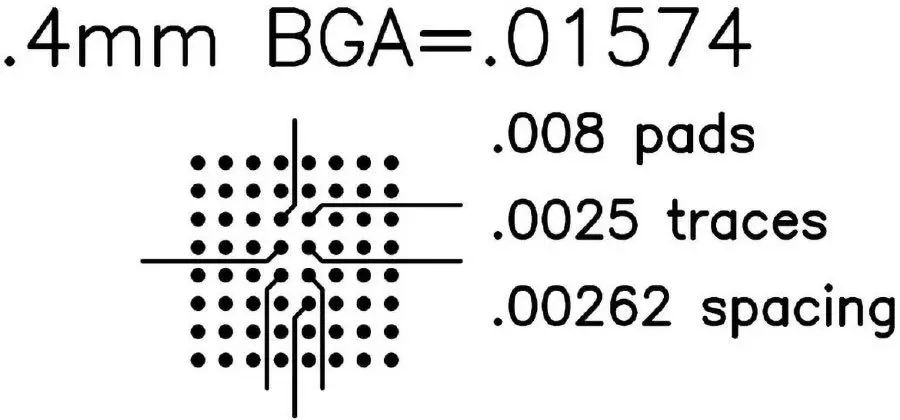

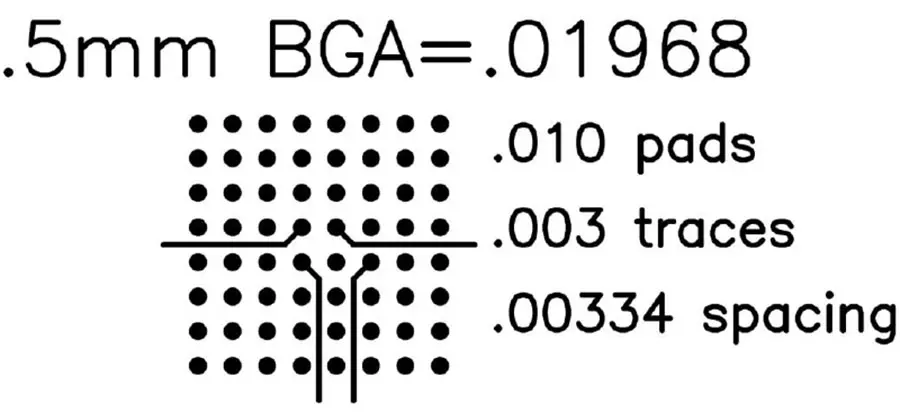

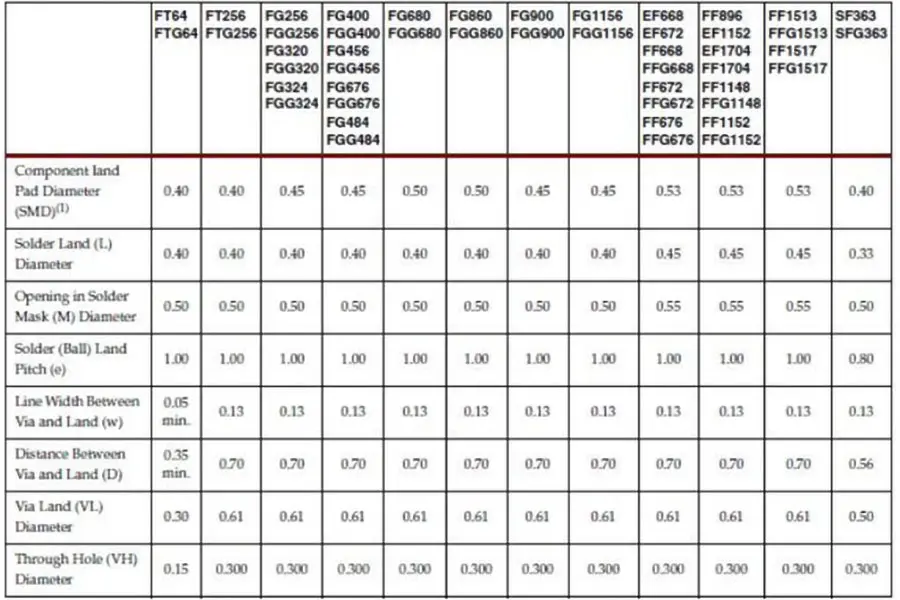

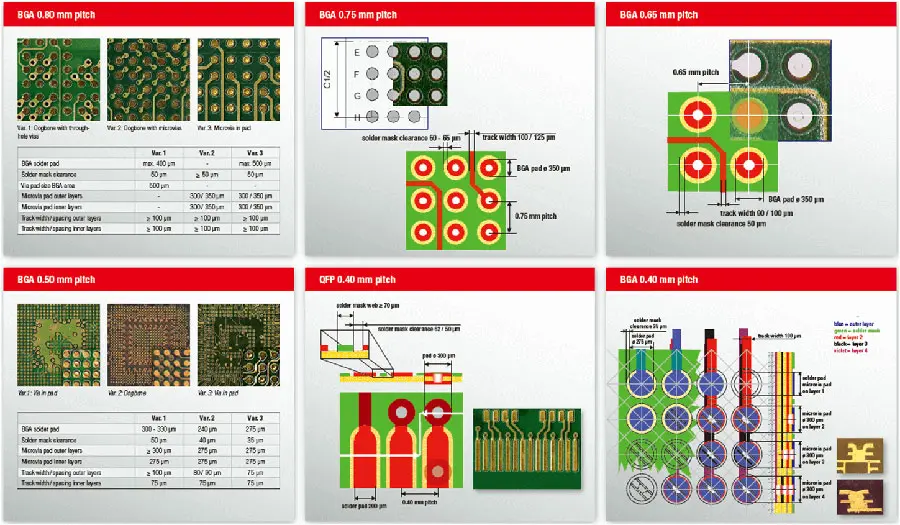

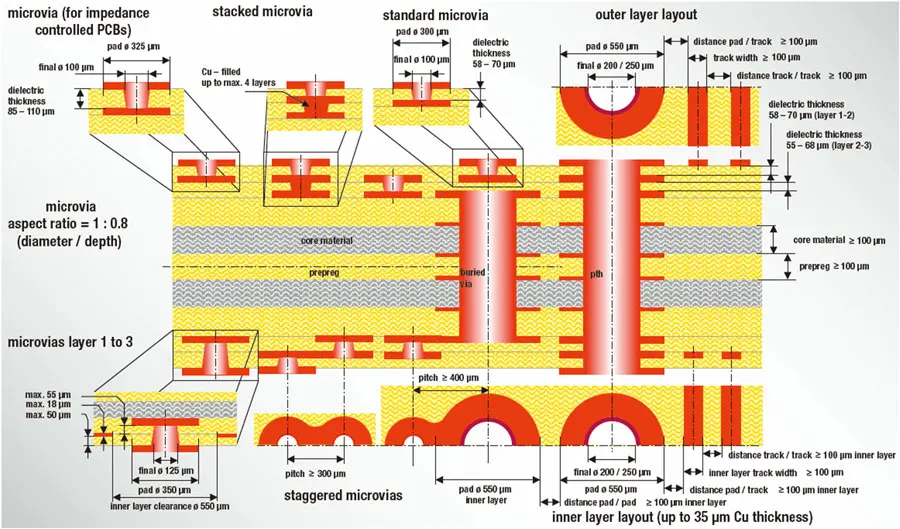

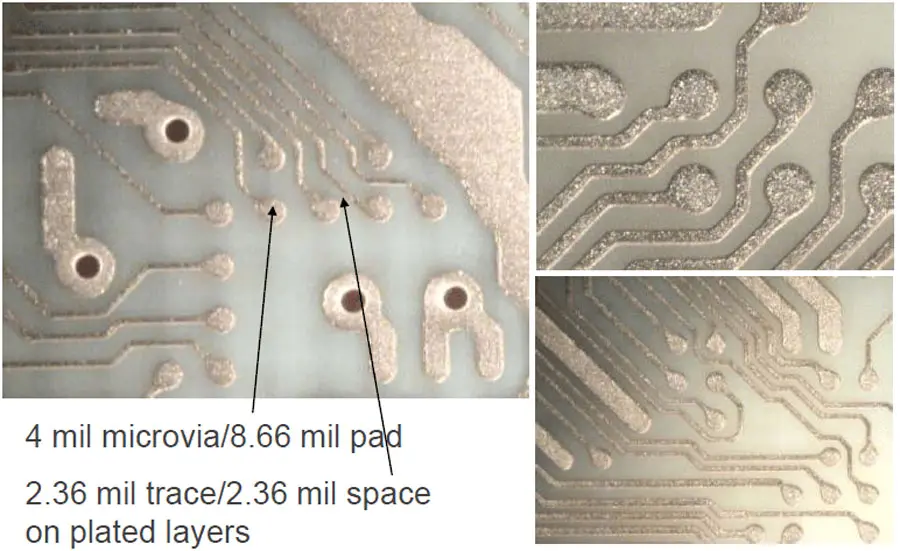

Mamy bogate doświadczenie w obsłudze wszystkich typów BGA, w tym DSBGA i innych komponentów złożonych, od mikro BGA (2mmX3mm) do dużych BGA (45 mm); od ceramicznych BGA do plastikowych BGA. Jesteśmy w stanie umieścić BGA o minimalnym skoku 0,4 mm na Twojej płytce PCB.

Proces montażu BGA / profile termiczne

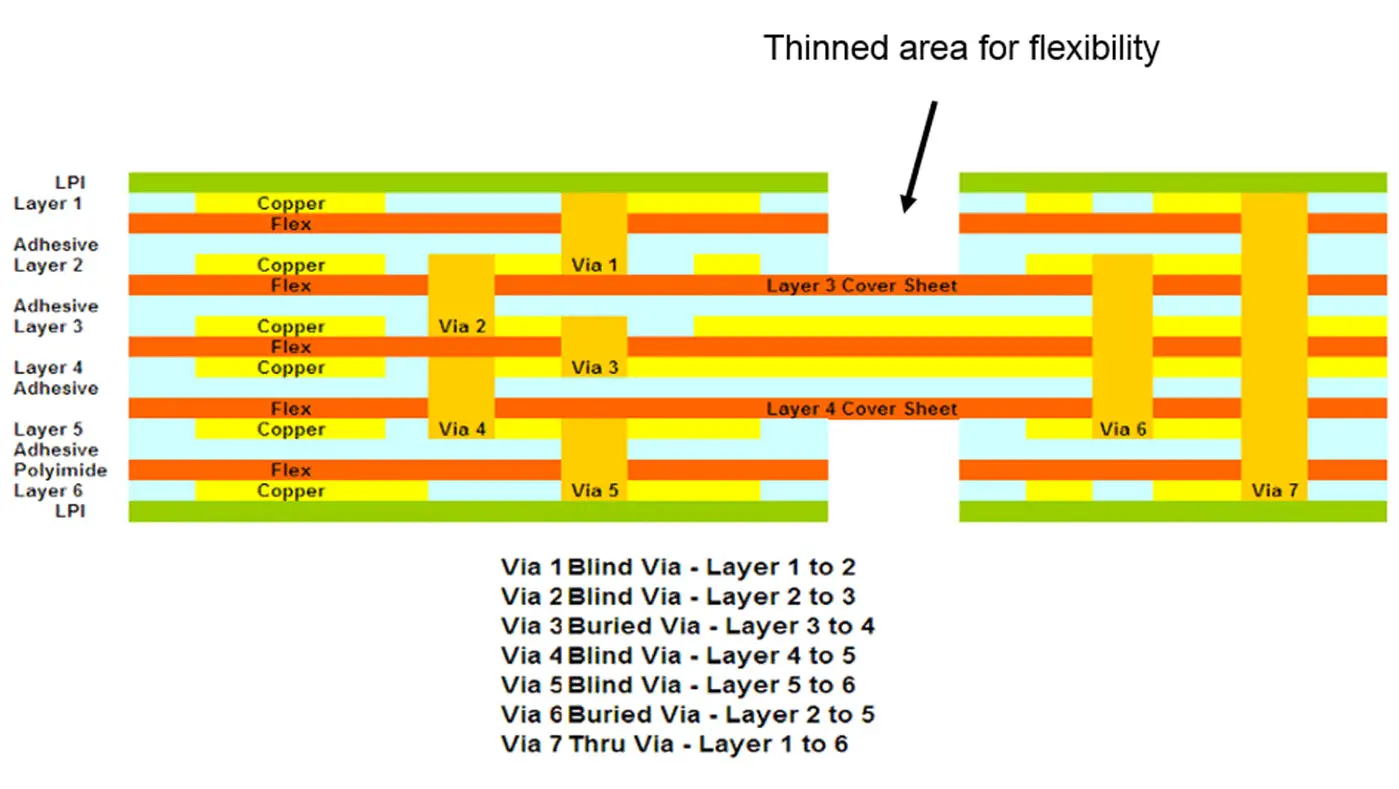

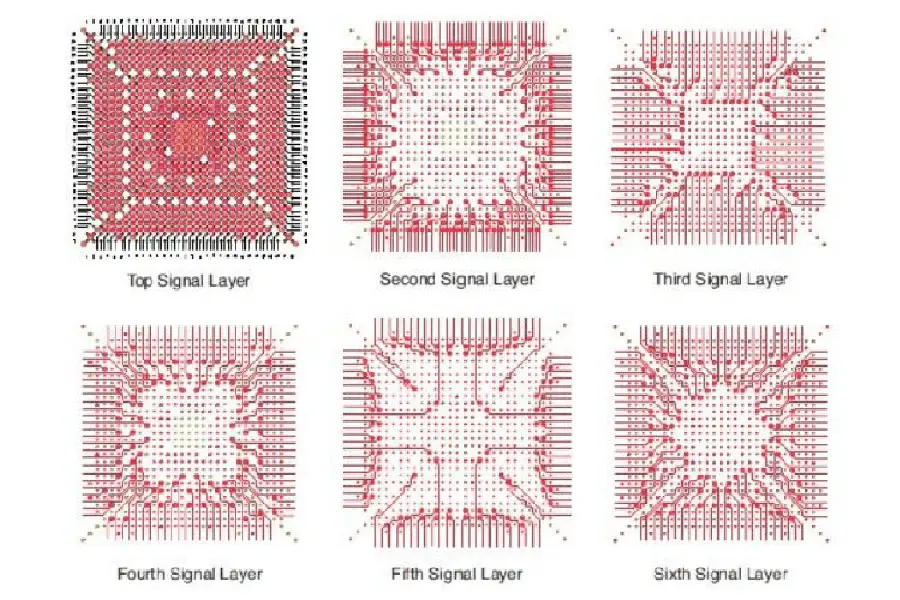

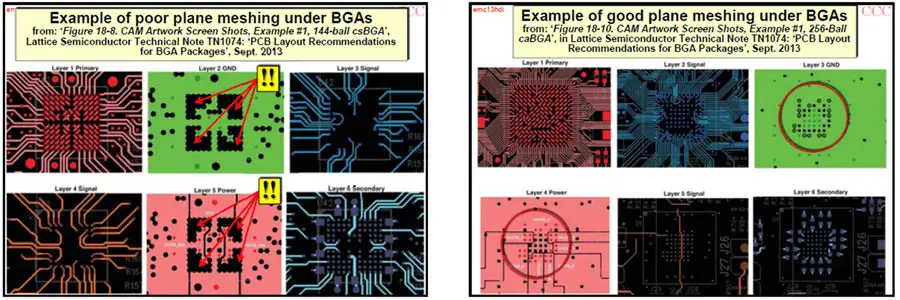

Profil termiczny ma ogromne znaczenie dla BGA w procesie montażu PCB. Nasz zespół produkcyjny przeprowadzi dokładną kontrolę DFM, aby przejrzeć zarówno pliki PCB, jak i arkusz danych BGA w celu opracowania optymalnego profilu termicznego dla procesu montażu BGA. Uwzględnimy rozmiar BGA i skład materiału kulki BGA (ołowiany lub bezołowiowy), aby stworzyć efektywny profil termiczny. Jeśli rozmiar fizyczny BGA jest duży, optymalizujemy profil termiczny, aby zlokalizować ogrzewanie na wewnętrznym BGA w celu uniknięcia pustych przestrzeni w złączach i innych typowych błędów montażu PCB. Postępujemy zgodnie z wytycznymi IPC Class II lub Class III Quality Management, aby upewnić się, że wszelkie puste przestrzenie nie przekraczają 25% całkowitej średnicy kulki lutowniczej. Bezołowiowe BGA przechodzą przez specjalistyczny profil termiczny, aby uniknąć problemów z otwartymi kulkami, które mogą wynikać z niższych temperatur; z drugiej strony, ołowiane BGA przechodzą przez specjalistyczny proces ołowiowy, aby zapobiec wyższym temperaturom powodującym zwarcia szpilek. Po otrzymaniu zamówienia na montaż PCB pod klucz, sprawdzamy projekt PCB pod kątem wszelkich uwarunkowań specyficznych dla komponentów BGA podczas naszej skrupulatnej weryfikacji DFM (Design for Manufacturability). Pełna weryfikacja obejmuje sprawdzenie zgodności materiału laminatu PCB, wpływu wykończenia powierzchni, maksymalnego odkształcenia i prześwitu maski lutowniczej. Wszystkie te czynniki wpływają na jakość montażu BGA.

Lutowanie BGA, BGA Rework & Reballing

Być może masz tylko kilka BGA lub drobnych części na płytach PCB, które wymagają montażu PCB dla prototypów R&D. Hemeixin może pomóc - zapewniamy specjalistyczne usługi lutowania BGA do celów testowych i ewaluacyjnych w ramach naszej działalności w zakresie montażu prototypowych PCB. Dodatkowo, możemy pomóc w przeróbce BGA i reballingu BGA w przystępnej cenie! Wykonujemy pięć podstawowych etapów przeróbki BGA: usunięcie komponentów, przygotowanie miejsca, nałożenie pasty lutowniczej, wymiana BGA i lutowanie rozpływowe. Gwarantujemy, że 100% Twoich płyt będzie w pełni funkcjonalnych, gdy zostaną zwrócone do Ciebie.

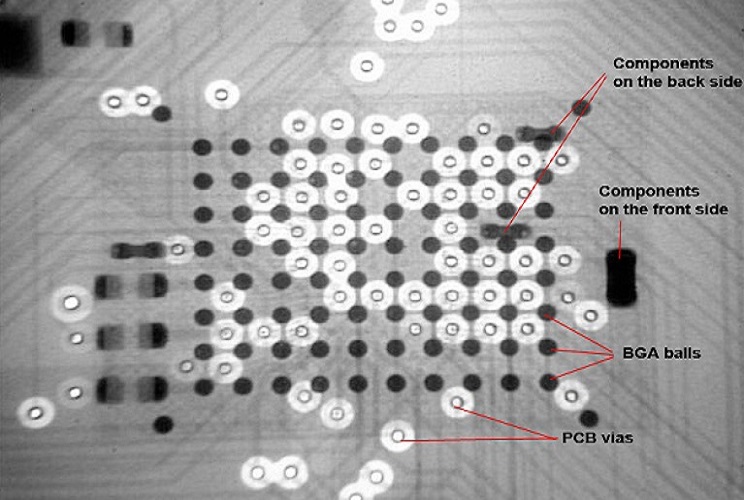

Kontrola rentgenowska montażu BGA

Używamy urządzenia X-Ray do wykrywania różnych wad, które mogą wystąpić podczas montażu BGA. Dzięki kontroli rentgenowskiej możemy wyeliminować problemy związane z lutowaniem na płycie, takie jak Solder Balls i Paste Bridging. Ponadto, nasze oprogramowanie wspomagające X-Ray może obliczyć wielkość szczeliny w kulce, aby upewnić się, że jest ona zgodna z normami IPC Class II lub Class III, zgodnie z wymaganiami klienta. Nasi doświadczeni technicy mogą również użyć promieni rentgenowskich 2D do renderowania obrazów 3D w celu sprawdzenia takich problemów jak uszkodzone przelotki PCB, w tym przelotki w projektach BGA Pad i Blind / Buried Vias dla warstw wewnętrznych, jak również zimne połączenia lutownicze w kulkach BGA.

Niezależnie od tego, czy Twoim wymaganiem jest projekt BGA PCB, BGA PCB, BGA PCB layout, BGA PCB Assembly czy BGA rework, możesz być pewien, że otrzymasz najwyższą jakość i wydajność, która z kolei pozytywnie wpłynie na wydajność Twojego produktu końcowego.

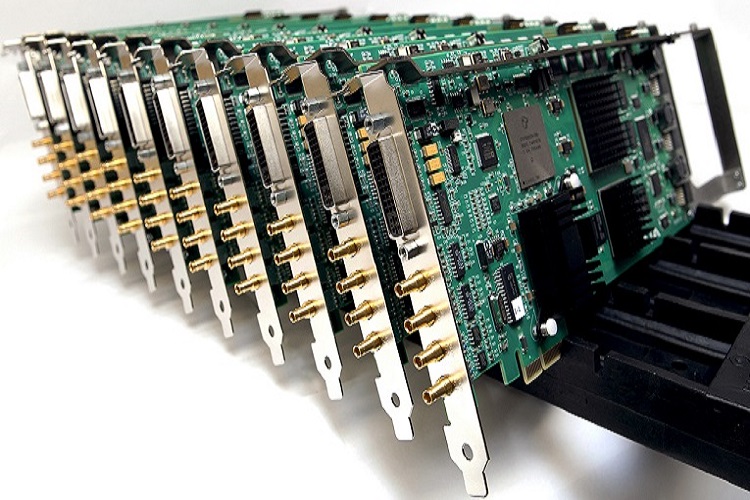

Zespół otworów przelotowych

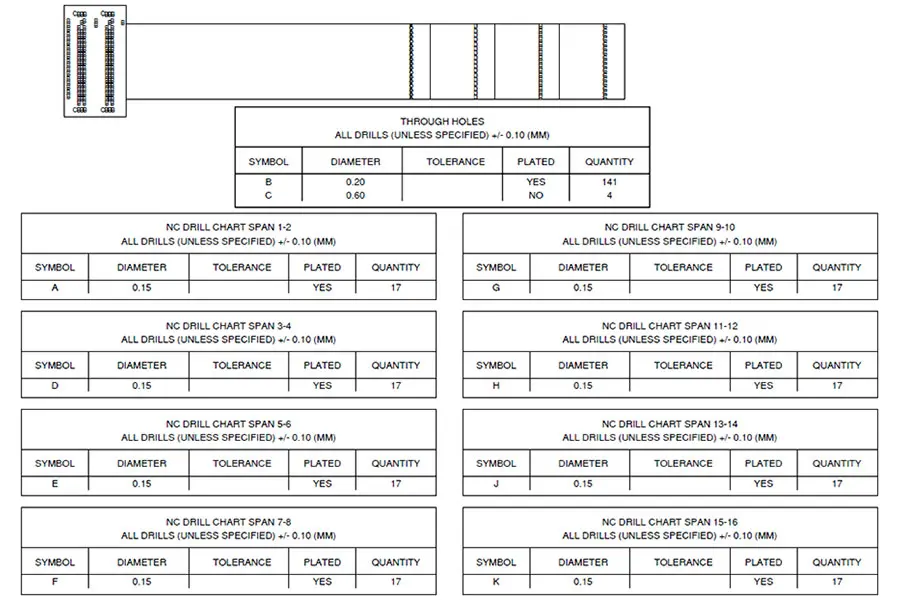

Montaż przelotowy to proces montażu elementów ołowianych na płytce PCB, który polega na wierceniu otworów przelotowych. Później komponenty są lutowane do padów po przeciwnej stronie płyty albo przez ręczne lutowanie lub automatyczną lutownicę. Współczynnik topnika lutowniczego jest ustalany ostrożnie, ponieważ jest on niezbędny do utrzymania jakości połączenia lutowniczego pomiędzy padem a wyprowadzeniem komponentu. Podczas procesu THA, przewody komponentów są wprowadzane od góry płytki do dołu przez wywiercone otwory, a następnie lutowane. Te wywiercone otwory mogą być platerowane (PTH) lub nieplaterowane (NPTH). Producenci i projektanci PCB powinni stosować się do norm IPC 610 A i J-STD-001 dotyczących montażu otworów przelotowych.

Zautomatyzowany montaż płytek PCB z otworami przelotowymi

Po co montować płyty PCB przy użyciu ręcznej technologii otworów przelotowych, skoro można zlecić firmie zajmującej się montażem płyt PCB otworów przelotowych automatyzację i usprawnienie procesu? Coraz więcej branż wykorzystuje zautomatyzowaną technologię w przemyśle produkcyjnym niż kiedykolwiek wcześniej. Zautomatyzowany montaż wielootworowy PCB umożliwia maszynom umieszczanie i lutowanie elementów PCB szybciej niż pracownicy mogliby to zrobić ręcznie, dlatego też praktyka łączenia montażu ręcznego i maszynowego stała się tak powszechna.

Posiadamy wiele maszyn, dzięki którym montaż jest szybszy i bardziej wydajny. Automatyzujemy procesy przy użyciu takich urządzeń jak maszyna do wstawiania osiowego Universal 6287A, Hollis Future I SMT oraz Ace KISS-103. Nieustannie pracujemy nad integracją nowych sposobów maksymalizacji bezpieczeństwa, produktywności i efektywności w naszej firmie, abyśmy mogli dostarczyć Państwu wysokiej klasy komponenty wyposażenia.

Oprócz naszych maszyn, mamy ponad 50 indywidualnych stanowisk pracy z ochroną ESD, aby zmaksymalizować bezpieczeństwo. Wykorzystujemy zarówno technologię, jak i ludzkie ręce, aby zapewnić, że proces lutowania przebiega bezproblemowo, a opracowywane przez nas płytki PCB i ich komponenty stworzą mocne, trwałe połączenie.

Częściowo zautomatyzowany montaż otworów przelotowych pozwala zaoszczędzić czas i finanse, jednocześnie obniżając ryzyko wystąpienia błędów w produkcji. Prowadzi to do stosowania bardziej niezawodnych urządzeń i maszyn w branżach na poziomie globalnym, co pozytywnie wpływa na bezpieczeństwo i wydajność. W rezultacie automatyzacja zasadniczo zmieniła produkcję PCB i będzie na nią wpływać jeszcze przez wiele lat.

Testowanie płytek PCB z otworami przelotowymi

Duża część produkcji i montażu płytek PCB obejmuje proces testowania produktów po ich ukończeniu. Spełnianie oczekiwań jakościowych jest ważne dla naszej firmy, dlatego też wdrożyliśmy do naszej działalności dokładną, precyzyjną metodę testowania i kontroli.

Montaż komponentów elektrycznych i dostarczanie ich klientom bez uprzedniego przeprowadzenia dokładnej kontroli pozostawia miejsce na błędy i zwiększa ryzyko awarii sprzętu, co spowalnia działalność firm. Nasz zautomatyzowany system testowania i kontroli wyłapuje wady, zanim płytki PCB wyjdą na zewnątrz i zapobiega tego typu problemom.

W Hemeixin używamy systemu inspekcji optycznej 2 Mirtec MV-3L, który wyszukuje problemy mechaniczne i produkcyjne w nowych płytach PCB.

Korzystając z tych wszystkich narzędzi, możemy dokładnie wykryć wiele rodzajów wad w projekcie i konstrukcji płytki do montażu przelotowego PCB, takich jak uszkodzenia lub pęknięcia, niedokładne umieszczenie komponentów, nieprawidłowa polaryzacja i inne potencjalne problemy. Pozwalamy naszym klientom na zakup naszych usług montażu przelotowego PCB dopiero po zakończeniu procesu inspekcji.

Dzięki usługom montażu przelotowego PCB firmy Hemeixin możesz skupić się na innych elementach swojej branży lub firmy, powierzając nam budowę i testowanie krytycznych komponentów elektrycznych dla Twoich urządzeń. Nasz dokładny proces testowania chroni Twoje inwestycje i pomaga zapewnić, że oferowane przez nas płytki PCB będą działać jako długoterminowe rozwiązania dla Twojej branży.

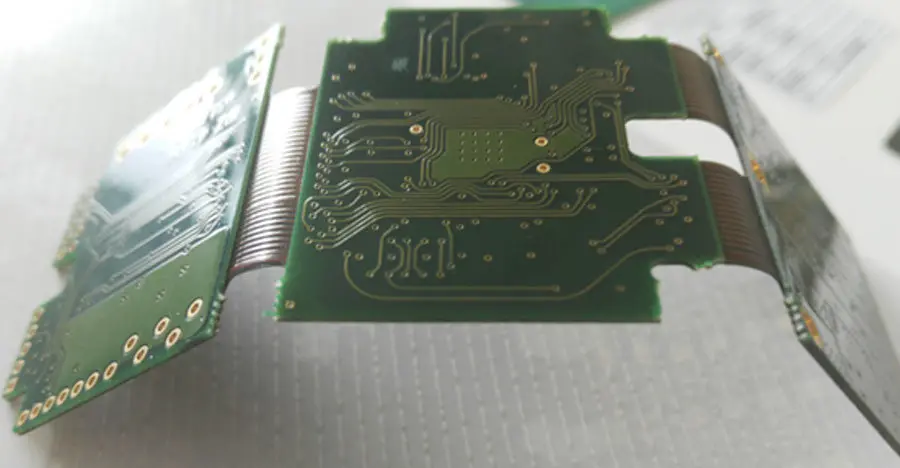

Montaż PCB w technologii mieszanej

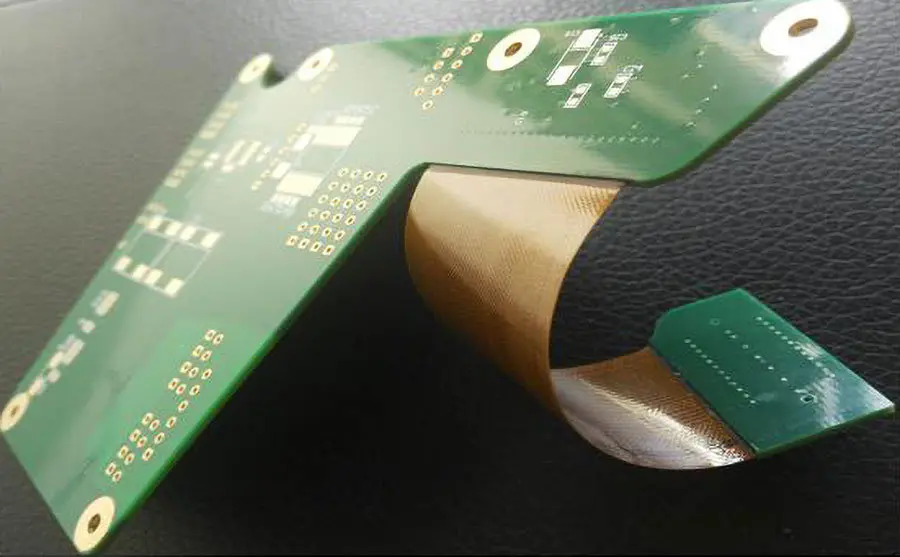

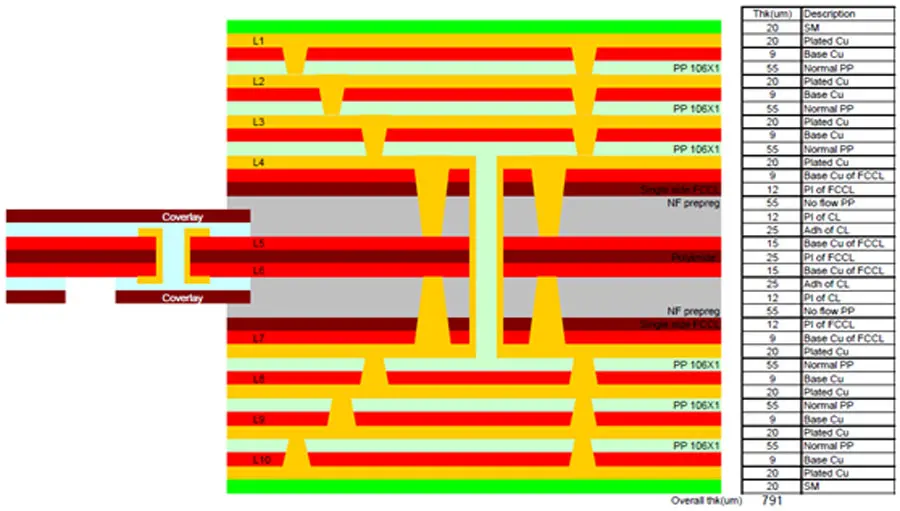

Zespół PCB w technologii mieszanej posiada właściwości zarówno technologii montażu powierzchniowego (SMT), jak i technologii otworowej, stąd nazwa. Tak więc, zespoły te są najczęściej używane w aplikacjach, które wymagają kombinacji zarówno through-hole i SMT zespołów. Ten typ montażu PCB nie wykorzystuje pasty lutowniczej. Hemeixin jest jednym z najbardziej doświadczonych i wiarygodnych producentów tych zespołów w Chinach. Mamy możliwość produkcji obwodów drukowanych w technologii jednostronnej, dwustronnej, jak również wielowarstwowej mieszanej.

Możliwości montażu PCB w technologii mieszanej

Stosujemy niezależne zautomatyzowane linie montażowe w technologii mieszanej dla PCB. Pozwala nam to na dostarczanie kompletnych zespołów PCB oraz prototypów w krótkim czasie. Nasi klienci mogą korzystać z następujących możliwości:

- Najnowocześniejsze zautomatyzowane urządzenia montażowe

- Zautomatyzowane celowniki laserowe i dozowanie topnika

- Szybka produkcja gęsto zaludnionych zespołów w technologii mieszanej

- Maszyny do szybkiego układania ultra małych i cienkich elementów układów scalonych

- Zautomatyzowane czyszczenie wodą na wielu etapach produkcji

- Maszyny do falowania i lutowania

- Okablowanie i montaż podwozia

Badanie i kontrola montażu PCB w technologii mieszanej

Przestrzegamy rygorystycznych procedur testowania i kontroli, które pozwalają nam zapewnić wysoką dokładność obwodów drukowanych:

-

Zautomatyzowana inspekcja optyczna:

Nasze urządzenia AOI zapewniają kompleksowe pokrycie usterek. Pomaga nam dokładnie sprawdzić komponenty pod kątem ich optycznego rozmieszczenia, orientacji, wartości, różnic kolorystycznych, zwarć, suchych połączeń, itp. Jest to najbardziej efektywny sposób kontroli wszystkich mieszanych technologii PCB, jak również zespołów SMT, Through-Hole i BGA.

-

Badanie rentgenowskie:

Stosujemy najnowocześniejszy zautomatyzowany system rentgenowski, aby zapewnić najwyższą jakość kontroli PCB. Ten rodzaj testów pomaga nam sprawdzić jakość komponentów PCB i wszelkie ukryte błędy, które są niewidoczne podczas kontroli wizualnej. Ten rodzaj testów pomaga nam usunąć wszelkie wady produkcyjne na etapie wstępnym i uniknąć różnych kosztownych problemów z wydajnością w dłuższej perspektywie.

-

Testy funkcjonalne:

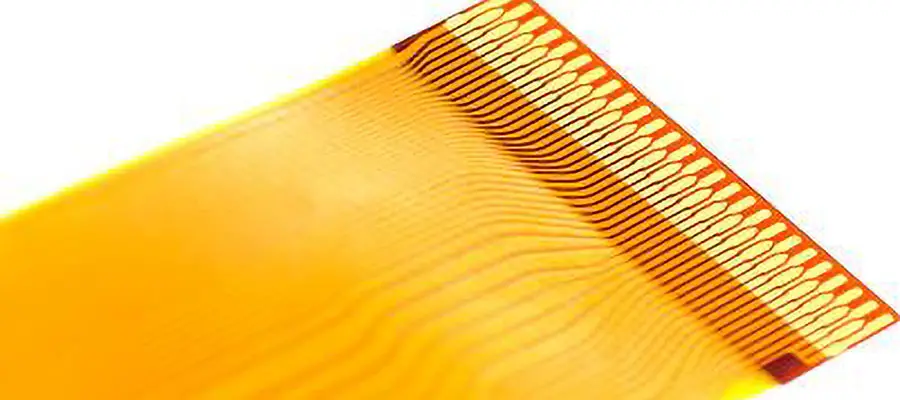

Jest to wykonywane w celu zapewnienia prawidłowego funkcjonowania zespołu PCB. Montaż PCB w technologii mieszanej najlepiej sprawdza się w aplikacjach wymagających montażu powierzchniowego i elementów przelotowych. W Hemeixin oferujemy pełen zakres procesów i opcji montażowych, w tym montaż na płytkach drukowanych jednostronnych, dwustronnych, elastycznych i sztywnych, a także wielowarstwowych w technologii mieszanej.

Montaż bezołowiowy

Zapotrzebowanie na bezołowiowe PCB rośnie w różnych zastosowaniach w różnych gałęziach przemysłu. Istnieje kilka powodów ogromnej popularności tych płyt PCB, w tym zerowa emisja ołowiu do środowiska wraz z obniżonym wskaźnikiem uwalniania toksyn (TRI). Biorąc pod uwagę korzyści, jakie przynoszą te płytki, w Hemeixin produkujemy bezołowiowe płytki PCB przy użyciu określonych, wolnych od toksyn komponentów i wykończeń płyt. W ten sposób, zgodnie z dyrektywami RoHS, przyczyniamy się do zmniejszenia ilości odpadów elektronicznych i pracujemy na rzecz zrównoważonego rozwoju środowiska. Nasze usługi montażu bezołowiowych PCB są oferowane tym klientom, którzy troszczą się o środowisko i jego ochronę.

Nasze usługi Lead-Free Assembly obejmują:

- Analiza materiałów bezołowiowych

- Montaż płyt bezołowiowych SMT i PTH

- Bezołowiowe obwody sztywne lub elastyczne

- Bezołowiowe lutowanie selektywne

- Lutowanie bezołowiowe na fali

- Obróbka bezołowiowa płytek drukowanych

- Enkapsulacja bezołowiowa i powłoki konforemne

- Ocena strumienia lutowniczego w fali i ocena komponentów

Proces bezołowiowego montażu SMT

Proces montażu płytek PCB zgodny z dyrektywą RoHS wymaga, aby żaden z materiałów niebezpiecznych wymienionych w dyrektywie RoHS nie był stosowany w płytkach, komponentach lub lutach. Płytki drukowane używane w typowym "procesie ołowiowym" są często pokryte cynowo-ołowiowym wykończeniem, więc wykończenie płytki musi być znacznie zmodyfikowane, aby było zgodne z normami bezołowiowymi i RoHS.

Proces prototypowania bezołowiowego wymaga również, aby płytki były montowane w wyższych temperaturach, zazwyczaj 30-50 stopni lub wyższych. Wyższa temperatura może wymagać zmodyfikowania podłoża samej płytki i różnych komponentów, aby wytrzymały wyższe temperatury w piecu. Ponadto poziom wrażliwości IC na wilgoć, który wskazuje, jak długo płytka może być wystawiona na działanie powietrza, jest o około 2 klasy wyższy w przypadku płytek bezołowiowych. Okres trwałości materiałów stosowanych w płytkach bezołowiowych może być również krótszy.

Profilowanie

Aby zapewnić prawidłowe profilowanie temperatury rozpływu w piecu, prosimy o dostarczenie jednej dodatkowej bezołowiowej płytki PCB wraz z dodatkowym zestawem części krytycznych pod względem temperatury, tj. BGA, części termicznych itp. Mogą to być rzeczywiste części, niefunkcjonalne rzeczywiste części lub termicznie równoważne części atrapy. Większość producentów dużych i drogich komponentów może dostarczyć niefunkcjonujące "próbki mechaniczne" specjalnie w tym celu. Dodatkowo, dostawcy, tacy jak Practical Components zapewniają termicznie równoważne części specjalnie do tego celu.

Inspekcja

Ze względu na metaliczny skład lutu bezołowiowego, wygląd wizualny może się znacznie różnić od wyglądu standardowego złącza lutowanego ołowiem. Często pierwsze spojrzenie daje wrażenie zimnego złącza lutowanego. Nasi pracownicy kontroli są przeszkoleni zgodnie z normami IPC-610D, aby zapewnić, że połączenia lutowane są solidne i wysokiej jakości.

Począwszy od profilowania temperaturowego, wyboru wykończenia płyty i analizy komponentów, zastosowania szablonu płyty i pasty lutowniczej, do umieszczenia komponentów, testowania i pakowania, zapewniamy zgodność z normami montażu PCB bezołowiowego i RoHS. To rygorystyczne zapewnienie jakości sprawiło, że zyskaliśmy wszechstronną przewagę konkurencyjną i ogromną bazę klientów z takich branż jak obronność, wojsko, przemysł morski, elektronika i wiele innych.

Na czas dostawy produktów wysokiej jakości jest naszym mottem od momentu powstania. To samo odnosi się do naszych usług montażu PCB bezołowiowych, jak również. Posiadamy technikę, doskonałość produkcyjną i odpowiednich ludzi, aby produkować standardowe, jak również niestandardowe Lead Free PCB montażu poza oczekiwaniami klientów. Czy to prototyp, mała lub duża skala produkcji, my w Hemeixin jest wyposażony, aby sprostać wyzwaniom. Dodatkowo, z wysoko wykwalifikowanym zespołem pracowników, zapewniamy spełnienie specyfikacji technicznych podanych przez klientów, jak to jest w montażu końcowym.

Montaż niskoseryjny PCB

Niska objętość, jak sugeruje termin, to partia o ograniczonej liczbie partii montażowych. Podczas gdy niektóre OEM produkujących produkty elektromechaniczne wymagają PCBA w masie, niska wielkość zespołu PCB może być wymagane dla produktu z limitowanej edycji lub jeden z bardzo specyficznych wymagań. W takim scenariuszu, ważne jest, aby najpierw wykonać prototypowy zespół PCB o niskiej objętości, ponieważ da to pojęcie o produkcie końcowym i czy wymaga on jakichkolwiek zmian. Hemeixin jest doświadczonym producentem kontraktowym elektroniki, jednak wielkość produkcji nigdy nie była dla nas problemem. Oferujemy usługi montażu PCB, w tym prototypowanie, nawet przy małych zamówieniach i niezależnie od złożoności wymagań.

Możliwości montażu płytek drukowanych w małych ilościach

- Nasz nowoczesny zakład z zaawansowanymi narzędziami i maszynami, doświadczone zespoły i budżet, który może zaspokoić prototypy o niskiej objętości, pozwalają nam osiągnąć niską objętość PCB do wymaganych specyfikacji. Mówiąc o budżecie mamy na myśli, że możemy wymagać oprzyrządowania tylko dla niewielkiej ilości płyt lub tylko prototypu; jednak jest to warte kosztów i wysiłku, ponieważ służy jako przyszłe odniesienie dla zespołów PCB dla wielu producentów OEM.

- Stosujemy rygorystyczne procedury testowania i kontroli. Techniki testowania obejmują automatyczną inspekcję optyczną (AOI), inspekcję mikroskopową, inspekcję rentgenowską, test latającej sondy (FPT) oraz inspekcję wizualną.

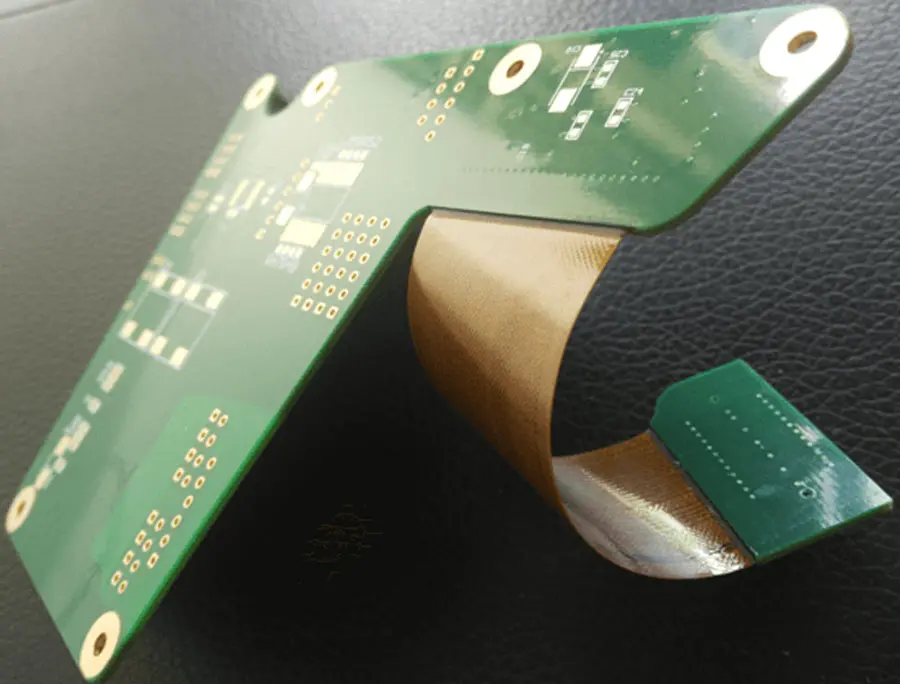

- Oferujemy płyty jedno- i dwustronne, najczęściej elastyczne lub sztywno-elastyczne dla naszych niskonakładowych zespołów PCB, które mogą zawierać zaledwie 200-250 płyt lub mniej.

- Dla naszych niskoseryjnych prototypów i montażu PCB, używamy różnych technik montażu komponentów, takich jak technologia montażu powierzchniowego (SMT) i technologia platerowanych otworów (PTH). Dodatkowo oferujemy siatki kulkowe (BGA), uBGA/Micro BGA, pakowanie na skalę chipową (CSP), i tak dalej.

- Używamy zarówno lutów ołowiowych, jak i zgodnych z RoHS oraz zaawansowanych technik lutowania, takich jak lutowanie na fali selektywnej, lutowanie pb88, lutowanie z wysoką temperaturą topnienia (hmp) oraz lutowanie au80.

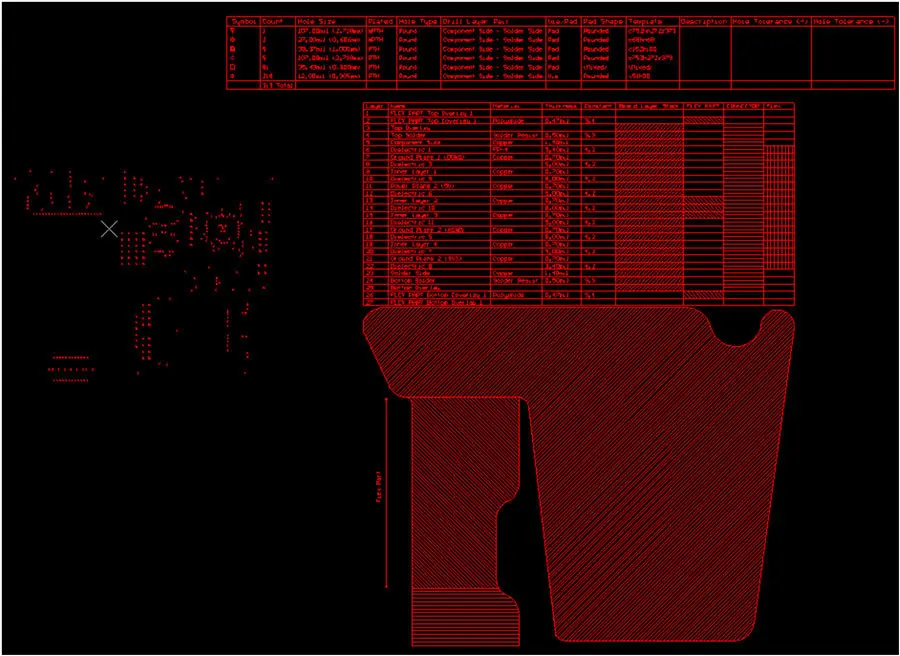

- Akceptujemy projekty PCB w formatach Gerber RS-274X, 274D, Eagle oraz DXF i DWG programu AutoCAD. Możesz je udostępnić wraz z listą materiałów (BoM).

W Hemeixin rozumiemy te trudności i postawiliśmy sobie za cel podniesienie poprzeczki w zakresie usług montażu niskoseryjnego PCB, aby odróżnić je od konkurencji. Cieszymy się, że możemy zapewnić najwyższy poziom jakości, jakiego można oczekiwać od najlepszego zakładu montażu obwodów drukowanych, zachowując jednocześnie elastyczność producenta niskonakładowego.

Usługi montażu gotowych PCB

Kompletowanie to proces łączenia zestawu komponentów w zestaw wymagany do montażu płytek drukowanych. W tym przypadku klient dostarcza wszystkie komponenty, które znajdą się na płytce. Kitting łączy wszystkie materiały/części w jeden pakiet. Jest to niezwykle korzystne dla rozpoczęcia montażu, ponieważ wszystkie wymagane komponenty są dostępne, sprawdzone i umieszczone w odpowiednim opakowaniu.

Każdy projekt płytki i wymagania ilościowe różnią się w zależności od klienta. Dlatego też kryteria zestawów dla każdego projektu montażowego są inne. Pomimo tego, istnieją szczególne zasady, które należy wziąć pod uwagę i standardy, których należy przestrzegać. Analogią może być gotowanie przepisu, kiedy wszystkie składniki są zbierane z rynku lub z kuchni i spiżarni. Wszystkie te składniki są zebrane razem na stole kuchennym, a następnie gotowane.

W tym rodzaju montażu klient dostarcza producentowi wszystkie komponenty do montażu. Dostarczane komponenty obejmują gołe płytki drukowane, komponenty elektroniczne i wszystkie wymagane pliki projektowe PCB, a producent montuje komponenty przy użyciu zautomatyzowanego sprzętu. Ten typ montażu PCB jest również określany jako consigned PCB assembly. Istnieje rosnące zapotrzebowanie na usługi montażu PCB kitted, z następujących powodów:

- Jest to jeden z najbardziej ekonomicznych sposobów produkcji PCB.

- Klient może mieć pewność, że dostarczone przez niego komponenty i płytki PCB są używane i w procesie nie są stosowane gorsze części.

- Klient ma lepszą kontrolę nad kosztami produkcji.

Krótko mówiąc, montaż w zestawie pomaga producentom OEM uniknąć problemów związanych z jakością i poprawić ich możliwości w zakresie czasu wprowadzania na rynek.

Najważniejsze cechy usług montażu płytek drukowanych Hemeixin

W Hemeixin oferujemy pomoc w zakresie Bill of Material, jeśli jest to potrzebne, w przeciwnym razie po prostu akceptujemy Twoją listę. Zestawienie materiałów (BoM) jest niezwykle ważnym aspektem montażu PCB, ponieważ zawiera listę materiałów, ilości, minimalną wielkość zamówienia, ceny, numery części, szacowany czas realizacji i wiele innych. Po dostarczeniu nam szczegółów, analizujemy szczegóły, takie jak wykonalność, zgodność z wymaganiami aplikacji, jakość komponentów i tak dalej. Możemy łatwo zaoferować wycenę na podstawie wymagań montażu PCB kitted. W ramach naszych usług montażu płytek drukowanych oferujemy następujące funkcje

Rodzaje zespołów PCB: Oferujemy następujące rodzaje montażu PCB kitted.

- Montaż powierzchniowy (SMT)

- Otwór przelotowy

- Technologia mieszana (SMT/Thru-hole)

- Jedno- i dwustronne SMT/PTH

- Duże części po obu stronach

- BGA po obu stronach

- Wspieramy również projekty związane z wprowadzaniem nowych produktów (NPI).

Testowanie PCBA: Przeprowadzamy testy wewnętrzne z wykorzystaniem metod ręcznych jak i automatycznych na każdym etapie montażu PCB. Obejmuje to testy funkcjonalne, jak również montaż komponentów, projekt fizyczny, itp. Nasz zakład w Chinach jest wyposażony w odpowiedni sprzęt.

Jeśli jesteś OEM urządzeń elektrycznych, elektronicznych lub elektromechanicznych i potrzebujesz pomocy w zakresie montażu płytek drukowanych, możesz całkowicie polegać na nas. Mamy doświadczenie w oferowaniu usług montażu płytek drukowanych.

Proces montażu płytek drukowanych

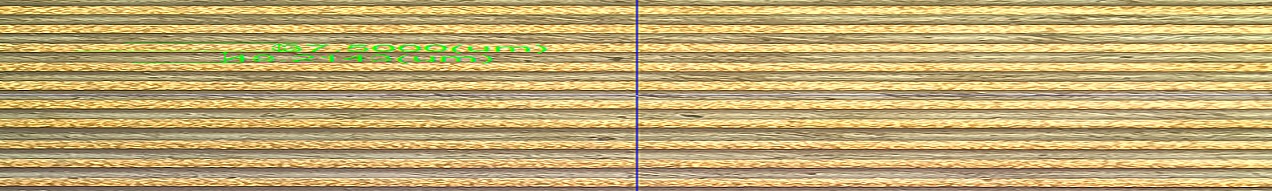

Proces montażu PCB następuje po produkcji PCB, gdzie struktura płytki jest w pełni uformowana zgodnie z wymaganiami klienta. Montaż PCB obejmuje działania od przygotowania szablonu i nadruku pasty lutowniczej do umieszczenia elementów SMD, tworzenia wiązań w piecu do utwardzania i końcowej kontroli funkcjonalności PCB. Po przygotowaniu szablonu następuje drukowanie pasty lutowniczej. Na tym etapie maleńkie otwory, które stanowią miejsca montażu elementów elektrycznych, muszą być wypełnione z wyjątkową precyzją. W przeciwnym razie mogą wystąpić poważne problemy, takie jak mostki. Mostki często mają mikro rozmiary i nie są widoczne gołym okiem. Z tego powodu są one trudno wykrywalne, jeśli nie stosuje się najnowocześniejszych urządzeń kontrolnych. Mimo to, są one najczęstszym problemem w procesie montażu PCB, prowadzącym do zwarć lub nawet spalenia komponentów. Dlatego w Hemeixin wykorzystujemy najnowszą technologię drukowania pasty lutowniczej, zapewniając, że każda pojedyncza płytka drukowana działa prawidłowo na końcu linii montażowej.

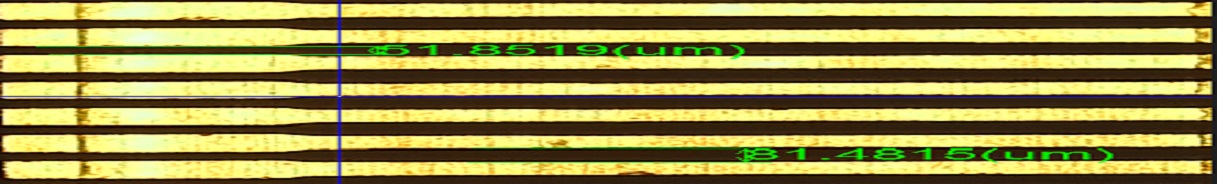

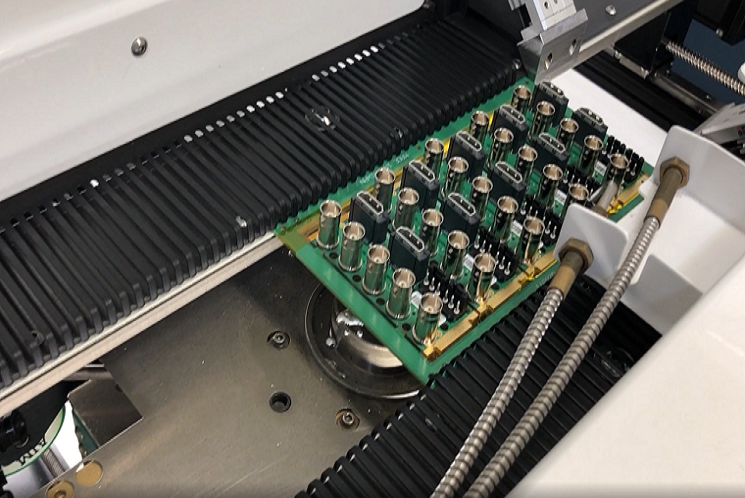

Kolejną krytyczną częścią procesu montażu PCB jest pozycjonowanie elementów elektronicznych za pomocą maszyny pick and place. Linie przewodzące na płytce są bardzo drobne i muszą być wyrównane z częściami przewodzącymi komponentów elektronicznych. Dlatego urządzenia elektroniczne muszą być zorientowane i umieszczone na płycie z najwyższą precyzją. Do umieszczania urządzeń do montażu powierzchniowego używamy najbardziej precyzyjnych systemów optycznych z trzema punktami orientacyjnymi. Wreszcie, na końcu linii montażowej PCB, mocne i stabilne połączenie pomiędzy SMD a płytką jest uzyskiwane w piecu utwardzającym. Lutowanie pastą umożliwia długowieczność i trwałość PCB, które są naszymi ostatecznymi celami oprócz najwyższej jakości PCB.