Leiterplattenbestückung

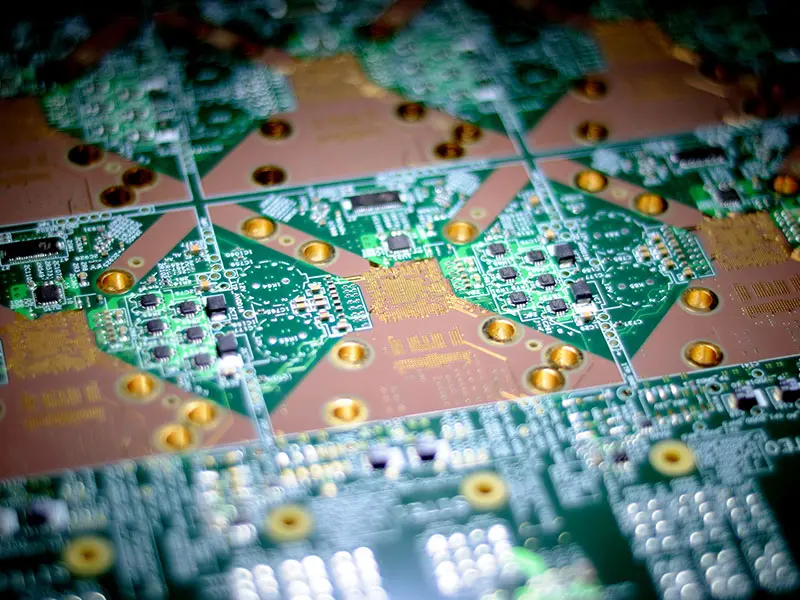

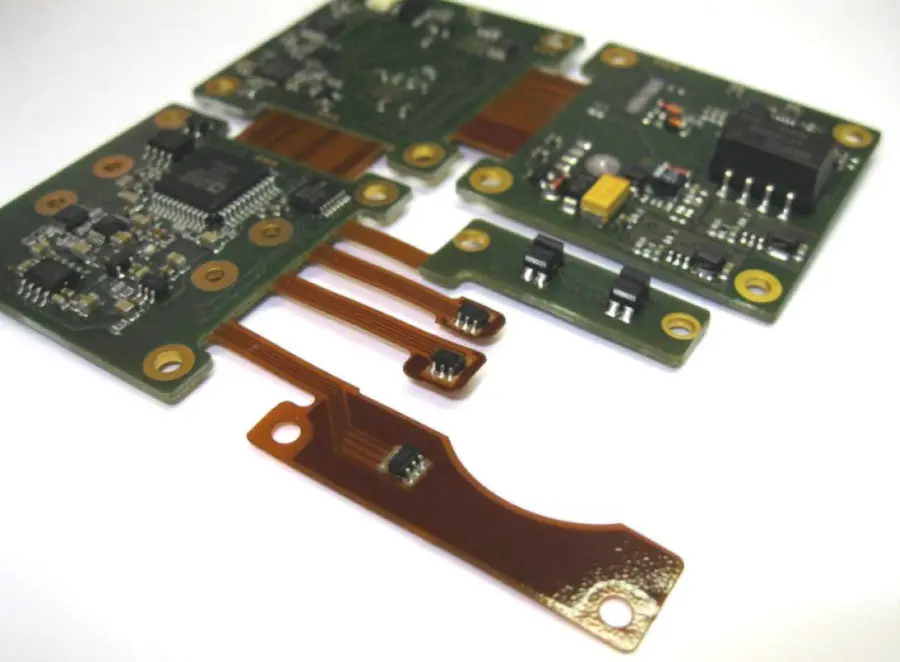

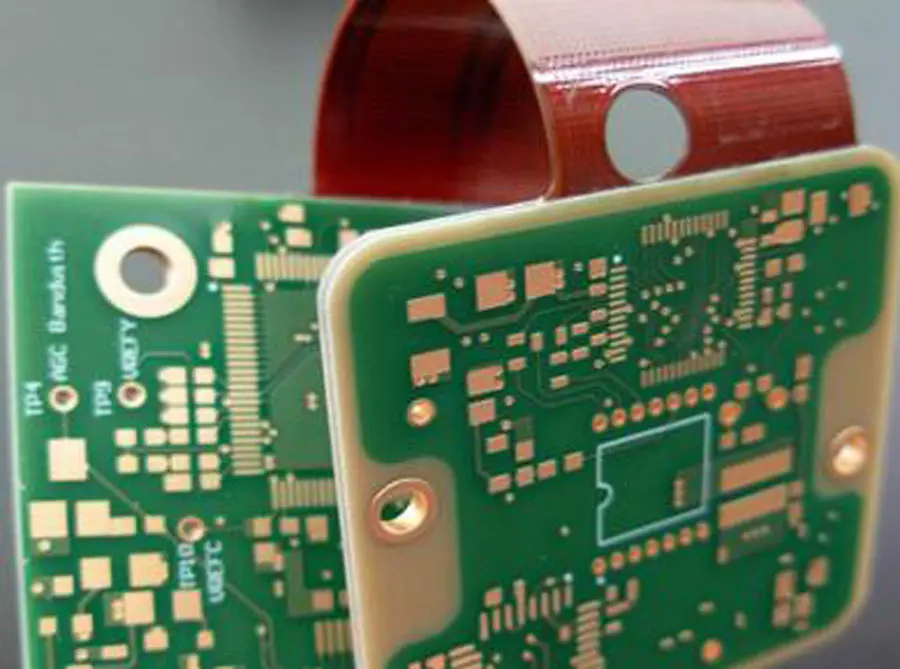

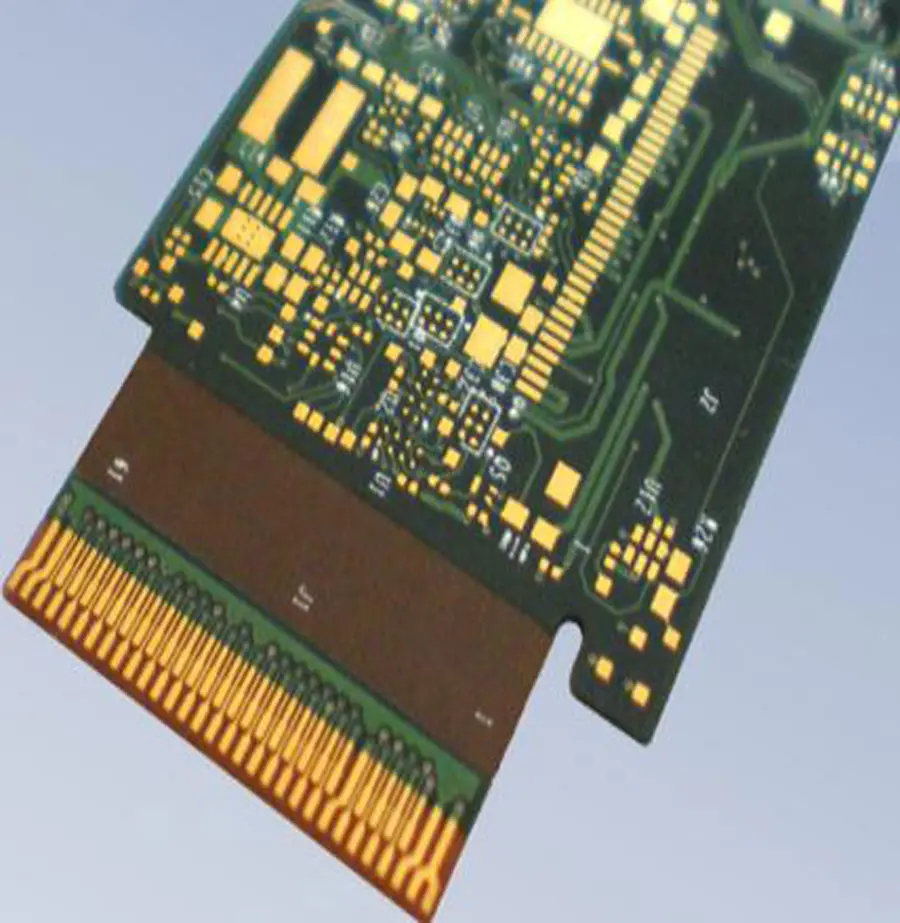

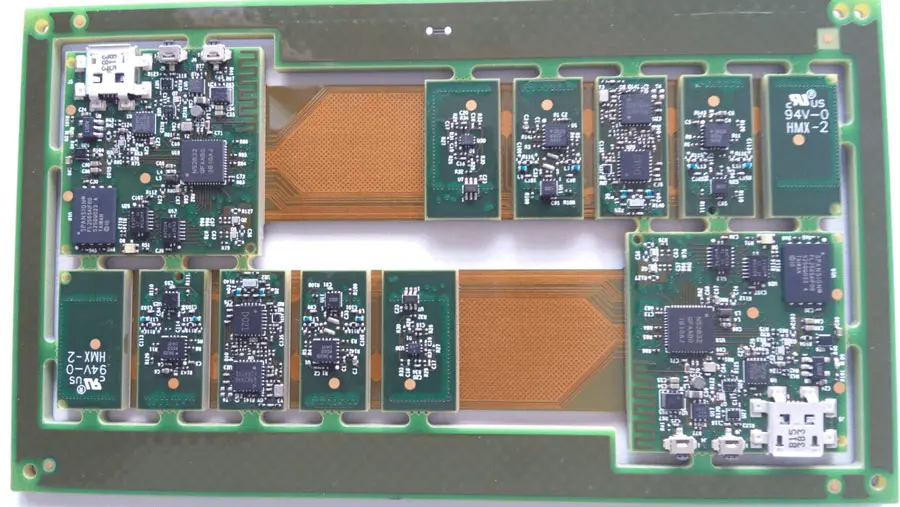

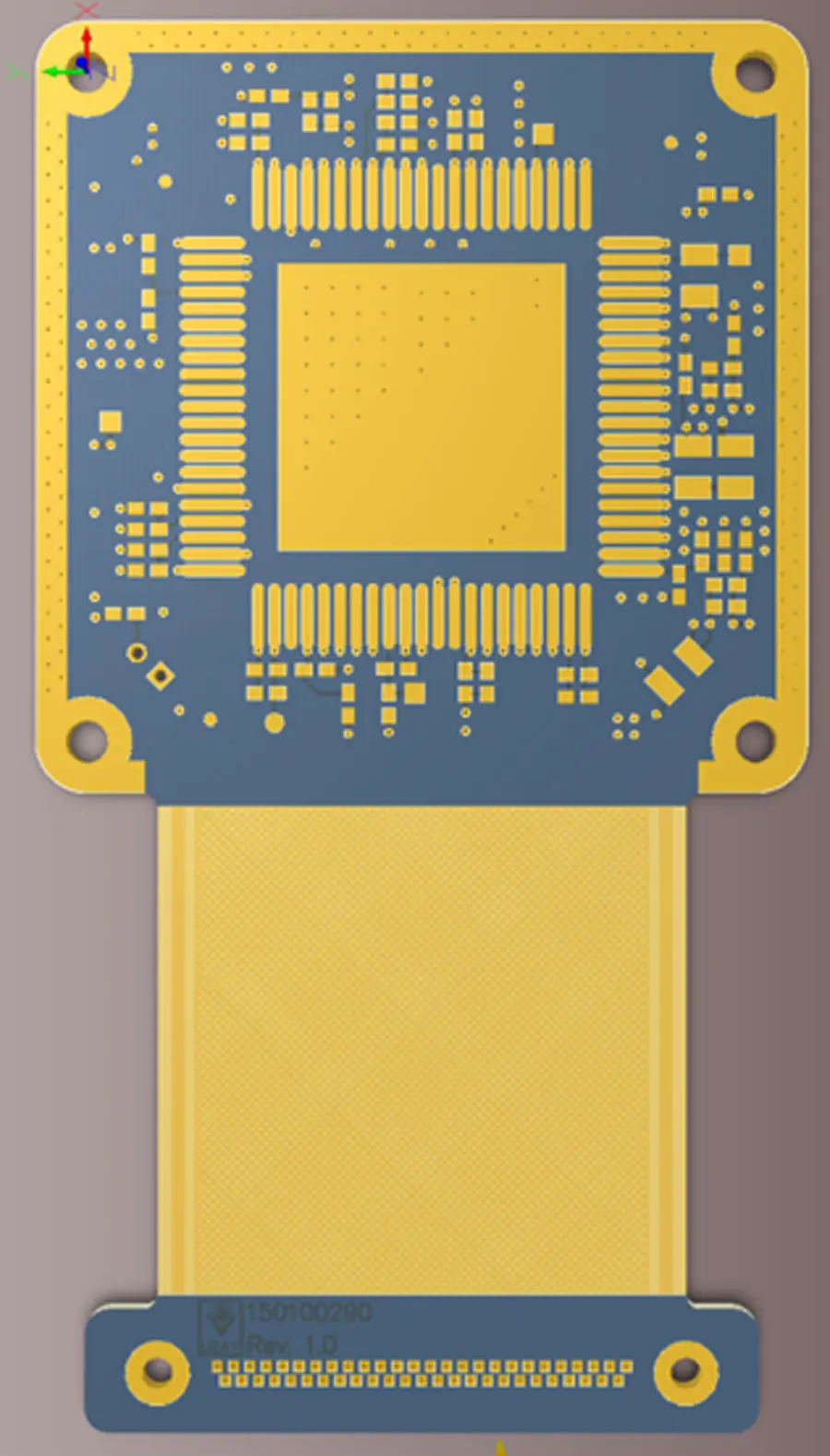

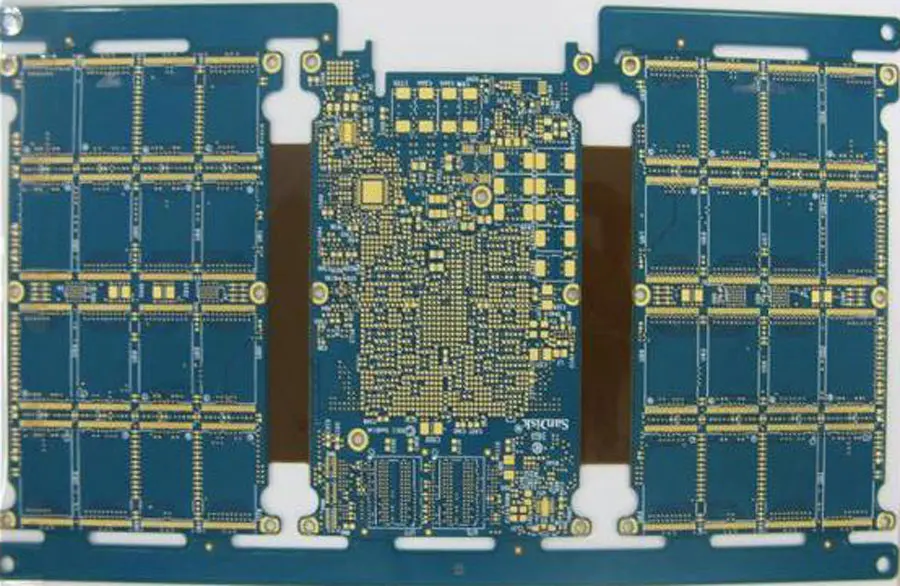

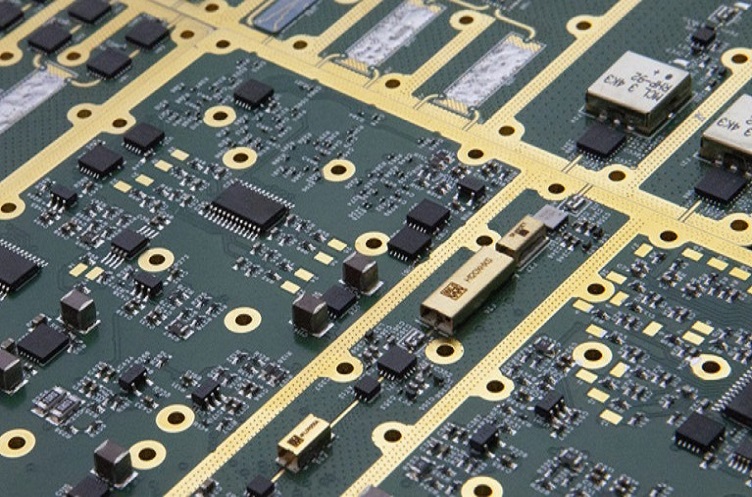

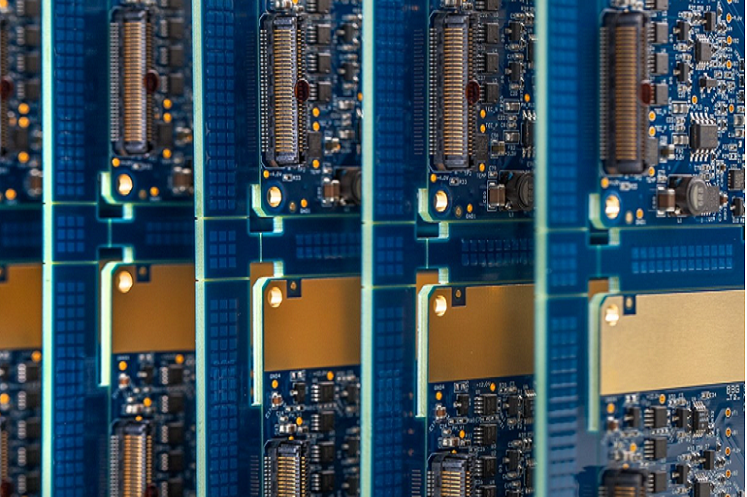

Nach der Leiterplattenherstellung, bei der die Struktur der Leiterplatte vollständig fertiggestellt wird, erfolgt die Leiterplattenbestückung. Während der Leiterplattenherstellung wurden die Löcher gestanzt, um Räume mit spezifischen Abmessungen für die Befestigung der geplanten elektrischen Komponenten zu schaffen. Während der Montagephase finden nacheinander mehrere Vorgänge statt, deren Ziel es ist, eine feste und dauerhafte Befestigung der elektronischen Komponenten auf der Leiterplatte zu ermöglichen. Da Hemeixin in der Regel zwischen 5 000 und 500 000 einzigartige Leiterplatten für einen einzigen Kunden liefert, ist ein hochautomatisierter und mikropräziser Leiterplattenbestückungprozess erforderlich.

Nach der Leiterplattenherstellung, bei der die Struktur der Leiterplatte vollständig fertiggestellt wird, erfolgt die Leiterplattenbestückung. Während der Leiterplattenherstellung wurden die Löcher gestanzt, um Räume mit spezifischen Abmessungen für die Befestigung der geplanten elektrischen Komponenten zu schaffen. Während der Montagephase finden nacheinander mehrere Vorgänge statt, deren Ziel es ist, eine feste und dauerhafte Befestigung der elektronischen Komponenten auf der Leiterplatte zu ermöglichen. Da Hemeixin in der Regel zwischen 5 000 und 500 000 einzigartige Leiterplatten für einen einzigen Kunden liefert, ist ein hochautomatisierter und mikropräziser Leiterplattenbestückungprozess erforderlich.circuit board assembly Design Guide

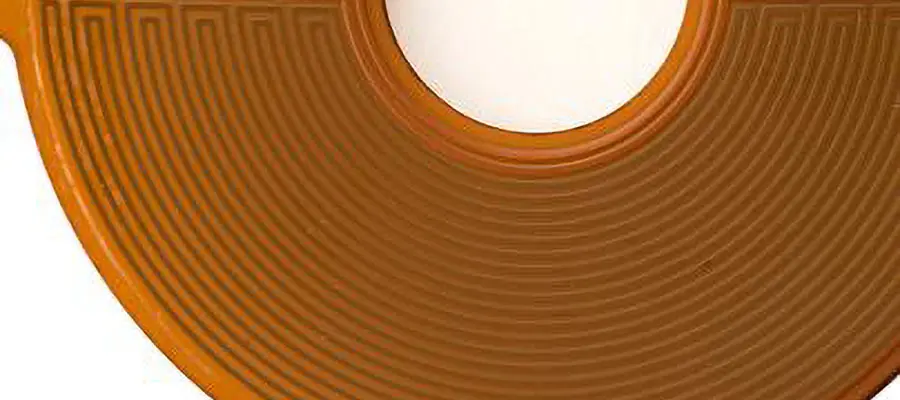

Der erste Schritt bei der Leiterplattenbestückung ist das Auftragen der Lötpaste auf die Leiterplattenoberfläche. Das Hauptziel besteht darin, die Löcher mit einer angemessenen Menge an Lötpaste zu füllen, damit später die elektrischen Komponenten angebracht werden können. Die Lotschicht muss in den Öffnungen landen, während die flache Leiterplattenoberfläche intakt bleiben soll. Daher ist die Anwendung einer hochselektiven Technik zwingend erforderlich, um Löcher unterschiedlicher Größe mit einer angemessenen Schichtdicke zu füllen. Eine der am weitesten verbreiteten Techniken ist der Lotpastendruck, der in unserer Produktionsstätte standardmäßig eingesetzt wird.

SMT-Bestückung

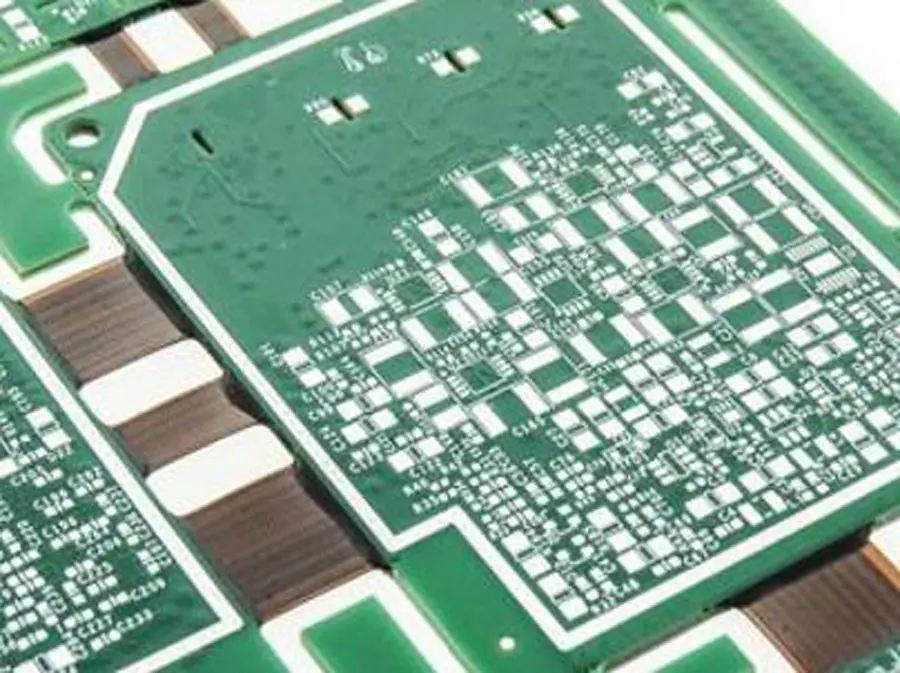

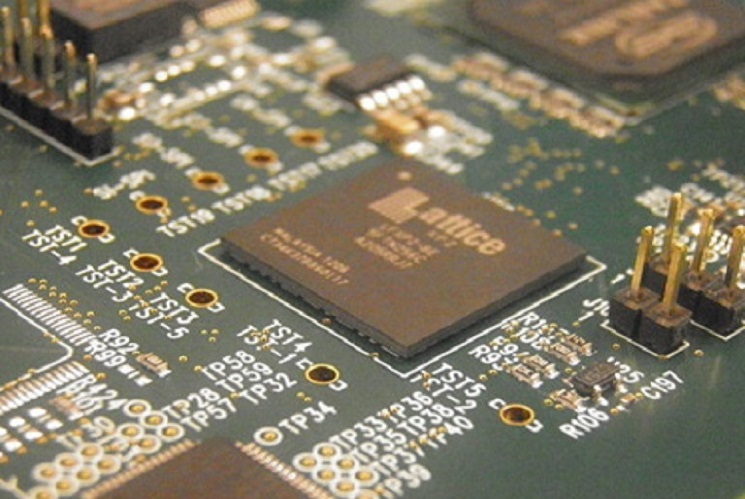

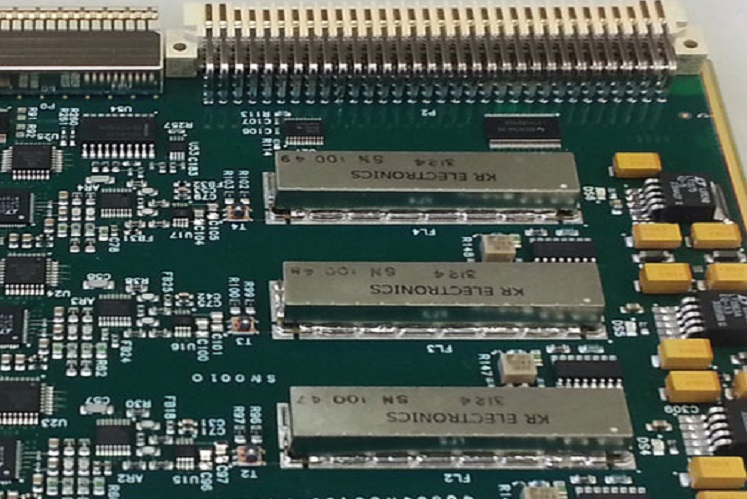

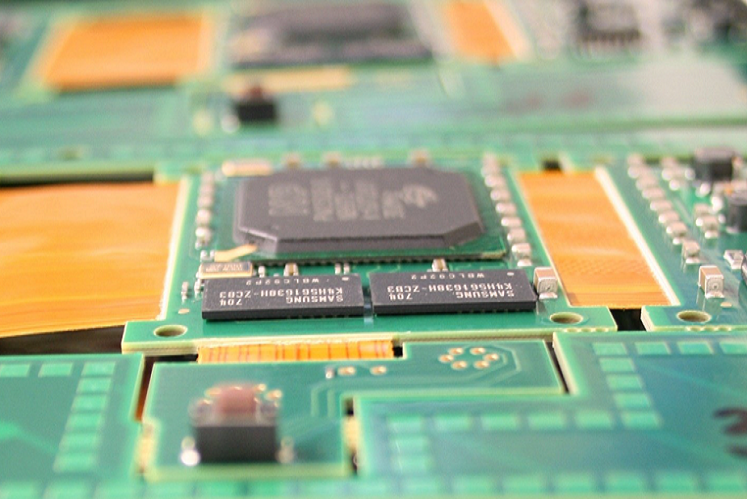

Die Oberflächenmontagetechnik (SMT) ist das in der Industrie am häufigsten verwendete Verfahren für die oberflächenmontierte Leiterplattenbestückung (SMT). Nicht ohne Grund, denn es ermöglicht die direkte Montage von Bauteilen auf der oberflächenmontierten Leiterplatte. Die Technik eignet sich für die Miniaturisierung von Baugruppen, die heute an der Tagesordnung ist. Außerdem ist die SMT-Montage (Surface Mount Assembly) für ihre hohe mechanische Festigkeit bekannt. Die SMT-Leiterplatten werden bevorzugt für Hochgeschwindigkeitsschaltungen eingesetzt.

Die Oberflächenmontage ist eine Technik, bei der elektrische und elektronische Bauteile direkt auf die Oberfläche einer Leiterplatte montiert werden. Elektrische und elektronische Bauteile, die nach dieser Technik montiert werden, werden als oberflächenmontierte Bauteile (SMD) bezeichnet. Diese Technik minimiert die Herstellungskosten und erhöht die Effizienz.

Bei Hemeixin haben wir über 15 Jahre Erfahrung in der SMT-Leiterplattenbestückung. Mit dem automatisierten SMT-Montageprozess gewährleisten unsere Leiterplatten optimale Leistung in den anspruchsvollsten Anwendungen.

Hemeixin bietet seinen Kunden jahrzehntelange Führung und Erfahrung in der fortschrittlichen Leiterplattenbestückungstechnologie, mit bewährten Prozessen und einer breiten Palette von Dienstleistungen. Vom Prototyping über die Herstellung von Kleinserien bis hin zur globalen Fertigung von Großserien bieten wir Dienstleistungen für die Leiterplattenbestückung in China an.

Hemeixin ist ein anerkannter Marktführer in der Leiterplattenbestückung- und SMT-Produktion und entwickelt Lösungen für unsere Kunden unter Verwendung der neuesten LEITERPLATTEN-Bestückungs- und Oberflächenmontagetechnologie. Die Fähigkeiten umfassen Unterstützung für:

- 01005 Komponenten, Fine Pitch und High Count BGAs, Package on Package (POP), Chip on Board, Glasfaseroptik, RF-Mikroelektronik, Einpressverbinder

- Hybridverfahren (bleihaltig und bleifrei), Durchstecklöten, Wellen- und Selektivlöten, doppelseitiges und einseitiges Reflow-Verfahren, Wide Body und Backplanes

- Schnelle Montage von Prototypen, Zertifizierung der RoHS-Konformität, konforme Beschichtung und Parylenbeschichtung, Lasermarkierung

- Inspektion und Prüfung mit den neuesten SPI-, AOI-, Flying Probe- und Röntgengeräten

- Umfassende elektrische Tests und Testsystementwicklung für Boundary Scan, In-Circuit-Test (ICT), Funktionstest und Burn-In-Test (BIT)

Prototypen Leiterplattenbestückung

Leiterplatten-Prototypen werden verwendet, um die Anzahl der Fehler oder Mängel im Design einer Leiterplatte in einem früheren Stadium zu reduzieren.

Leiterplatten-Prototypen werden häufig verwendet, um die Anzahl der Fehler in einem Leiterplattenentwurf zu verringern. Diese Prototypen helfen den Erstausrüstern (OEMs), die Stärken und Schwächen ihrer vorgeschlagenen Schaltungen zu analysieren. Das Prototyping hilft den Herstellern, Kosten zu sparen, die sonst für die Beseitigung von Fehlern und die Minimierung von Produktrückrufen anfallen würden. Aus diesem Grund ziehen es die meisten Unternehmen vor, in eine Prototyp-Leiterplattenbestückung zu investieren, bevor sie in großen Stückzahlen produzieren. Die Zusammenarbeit mit einem erfahrenen LEITERPLATTEN-Bestückungsdienstleister wie Hemeixin Assembly bietet ihnen mehrere Vorteile. Wir können Prototyp-LeiterplattenBestückung in Mengen von 1 bis 100 Platinen handhaben.

Höhepunkte von Hemeixin Assembly's Prototyp Leiterplattenbestückung Dienstleistungen

Bei Hemeixin Assembly haben wir Fähigkeiten erworben, die es uns ermöglichen, unsere Kunden besser zu bedienen. In all diesen Jahren haben wir an mehreren komplexen Prototyp-Leiterplattenbestückungprojekten gearbeitet, und wir glauben, dass die folgenden Fähigkeiten uns geholfen haben, unsere Kunden besser zu bedienen.

Technische Dienstleistungen für gedruckte Schaltungen: Wir können Prototyp-Leiterplattenbaugruppen für das Design for Manufacturability (DFM) und das Design for Testing (DFT) bereitstellen. Darüber hinaus können wir Prozessfehlermodus-Effekt-Analysen (PFMEA) durchführen und Kontrollpläne ausarbeiten.

LEITERPLATTEN-Prototypen-Bestückungsdienste: Wir haben uns auf die folgenden Dienstleistungen im Bereich der Prototyp-Leiterplattenbestückung spezialisiert.

- SMT: Wir können einseitige und doppelseitige oberflächenmontierte LEITERPLATTEN-Baugruppen mit unterschiedlichen Spezifikationen liefern.

- Plattierte Durchgangsbohrung: Wir bieten plattierte Durchgangsbohrungen mit selektivem Löten an.

- Gemischte Baugruppen: Wir arbeiten häufig an Projekten mit gemischten Baugruppen - Durchsteck- und SMT-Baugruppen sowie elektromechanische Baugruppen.

- Darüber hinaus unterstützen wir auch Projekte zur Einführung neuer Produkte (NPI).

LEITERPLATTENBESTÜCKUNG-Prüfung: Alle Funktionstests der LEITERPLATTENBESTÜCKUNGs werden in unserer gut ausgestatteten Anlage in China durchgeführt. Im Laufe der Jahre haben wir in verschiedene Prüfvorrichtungen und -geräte investiert, die uns helfen, die Qualität der LEITERPLATTENBESTÜCKUNG zu gewährleisten. Derzeit bieten wir die folgenden Arten von LEITERPLATTENBESTÜCKUNG-Prüfungen an:

- Flying-Probe-Prüfungen, einschließlich Grenzwertprüfungen

- Funktionstests einschließlich System- und Board-Level-Tests

Allgemeine Leiterplattenbestückungfähigkeiten: Unsere allgemeinen Leiterplattenbestückungfähigkeiten sind nicht auf diese beschränkt:

- RoHS, verbleit, sauber und ohne chemische Zusätze

- LEITERPLATTEN-Komponenten, einschließlich verschiedener Arten von QFNs, BGAs, CSPs, POP, 01005, 0201, 08004 und Einpresskomponenten in kleinen Mengen

- Einsteckloch

Voll Leiterplattenbestückung

Die Herstellung von Leiterplatten mit höchster Qualität ist das Herzstück von Hemeixin Electronics Co, Ltd. Wir sind auf verschiedene Arten von Leiterplattenbestückungprojekten spezialisiert, einschließlich schlüsselfertiger Leiterplattenbestückung. Mit unserem schlüsselfertigen LEITERPLATTEN-Bestückungsservice übernehmen wir alle Aspekte der LEITERPLATTEN-Fertigung. Wir bieten eine schnelle und zuverlässige schlüsselfertige LEITERPLATTEN-Bestückung, da wir Experten für die Beschaffung von Komponenten, die Montage, das Testen, die Lieferung, den Kundendienst und die Garantieunterstützung sind.

Wir haben mit kleinen Hardware-Start-ups und großen Verteidigungsunternehmen zusammengearbeitet, und in der Regel benötigen sie Hilfe bei der Navigation durch die elektronische Lieferkette und Fertigungslandschaft. Wenn Sie nicht in der Branche tätig sind, können LEITERPLATTEN-Fertigungsdienstleistungen undurchsichtig und schwierig zu navigieren erscheinen, genau wie viele andere spezialisierte Dienstleistungen.

Daher suchen Kunden oft einen Hersteller, der sie durch den Produktionsprozess führt. Schlüsselfertige LEITERPLATTEN-Fertigungsdienste, schlüsselfertige LEITERPLATTEN-Bestückungsdienste und Auftragsfertigungsdienste können Sie durch den Prozess führen, indem sie viele der wichtigen Managementaufgaben übernehmen, die für die Fertigstellung eines Fertigungslaufs erforderlich sind. Manchmal ist es sinnvoller, diese Dienstleistungen über Ihr Entwicklungsunternehmen und nicht über einen Hersteller zu vergeben. Mit unserem Ansatz, alles aus einer Hand zu liefern, können wir jedes komplexe Projekt in kurzer Zeit abwickeln, ohne dabei Kompromisse bei der Qualität einzugehen. Die schlüsselfertige Leiterplattenbestückung ist eine führende Form der elektronischen Bestückung und bringt den Kunden mehrere Vorteile.

-

Unsere schlüsselfertige LEITERPLATTEN-Bestückung ist eine hocheffiziente und schnelle Form der Elektronikmontage. Sie müssen sich nicht um die Verwaltung mehrerer Lieferanten kümmern, da wir die gesamte Fertigung übernehmen.

-

Mit unseren Dienstleistungen für die schlüsselfertige Leiterplattenbestückung können Sie Prototypen schneller, einfacher und kostengünstiger erstellen und weiterentwickeln.

-

Wir sind in der Lage, kleine Chargen von Leiterplatten (Durchsteckmontage, Oberflächenmontage, gemischt) oder ganze Produktionsläufe zu bearbeiten.

-

Wir verfügen über verifizierte Lieferkettennetzwerke, die den gesamten Prozess der schlüsselfertigen Montage unterstützen. Mit End-to-End-Lösungen von einem einzigen Anbieter können Sie auch erhebliche Kosteneinsparungen erzielen.

-

Wir verfügen über ein Team hochqualifizierter Mitarbeiter, die Erfahrung mit der schlüsselfertigen Montage von Leiterplatten haben. Sie tragen nicht nur dazu bei, Ihre Erwartungen in Bezug auf die Qualität zu erfüllen, sondern auch Ihre Projekte schneller abzuschließen.

Wir bieten Ihnen sofortige Kostenvoranschläge für Ihren Auftrag zur schlüsselfertigen Leiterplattenbestückung und Sie müssen nicht lange warten, um zu erfahren, wie viel der Auftrag kosten würde. Außerdem können Sie den Status Ihres Projekts in Echtzeit einsehen. Dies hilft Ihnen, die LEITERPLATTEN-Fertigungsphase zu überwachen. Mit einem einzigen Ansprechpartner und flexiblen Dienstleistungen erfüllt die schlüsselfertige Elektronikmontage von Hemeixin Assembly die einzigartigen Bedürfnisse von kleinen Unternehmen, großen Konzernen und Unternehmern.

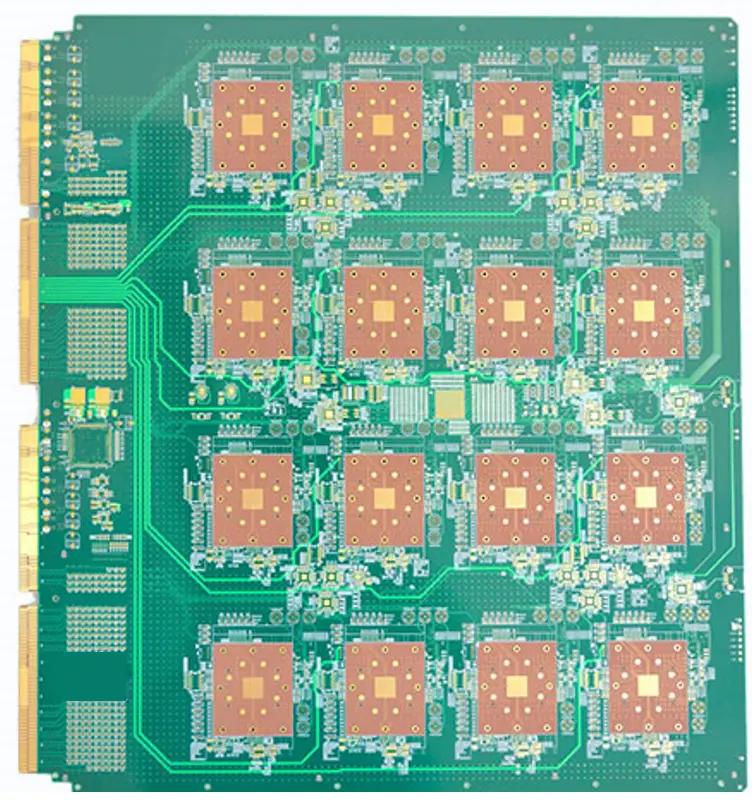

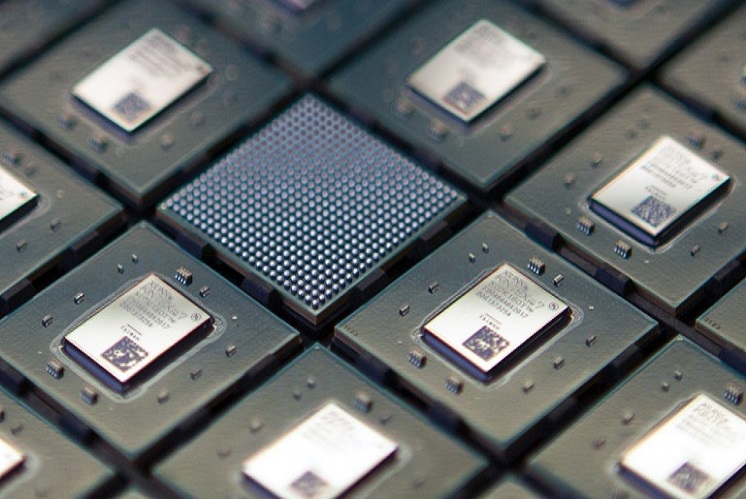

BGA-Bestückung

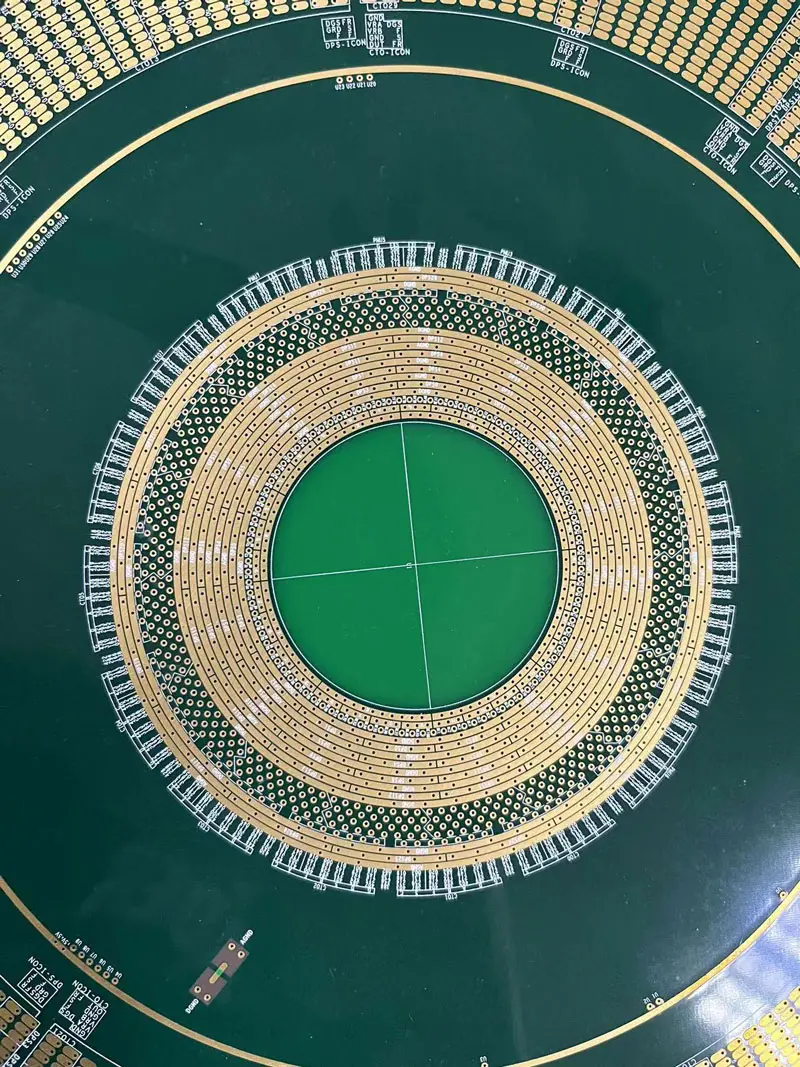

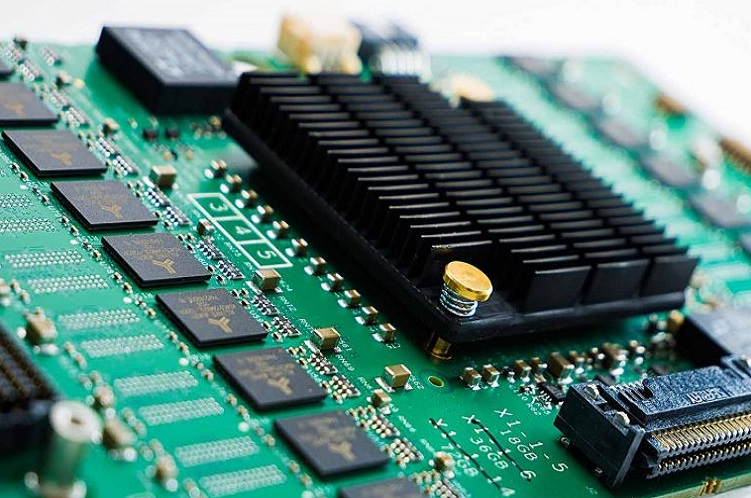

Die Implementierung komplexer und kleiner Chips in Leiterplattendesigns ist notwendig, um mit den technologischen Fortschritten, die um uns herum stattfinden, Schritt zu halten. Solche ICs erhöhen die E/A-Dichte der Verpackung. Daher besteht ein großer Bedarf an hochdichten und kostengünstigen Verpackungsmethoden. BGA ist eine von ihnen.

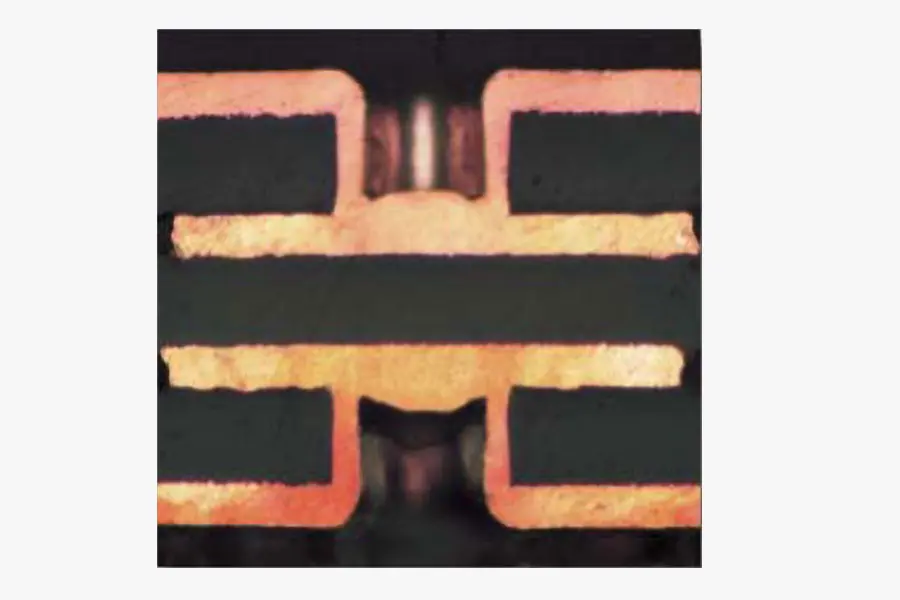

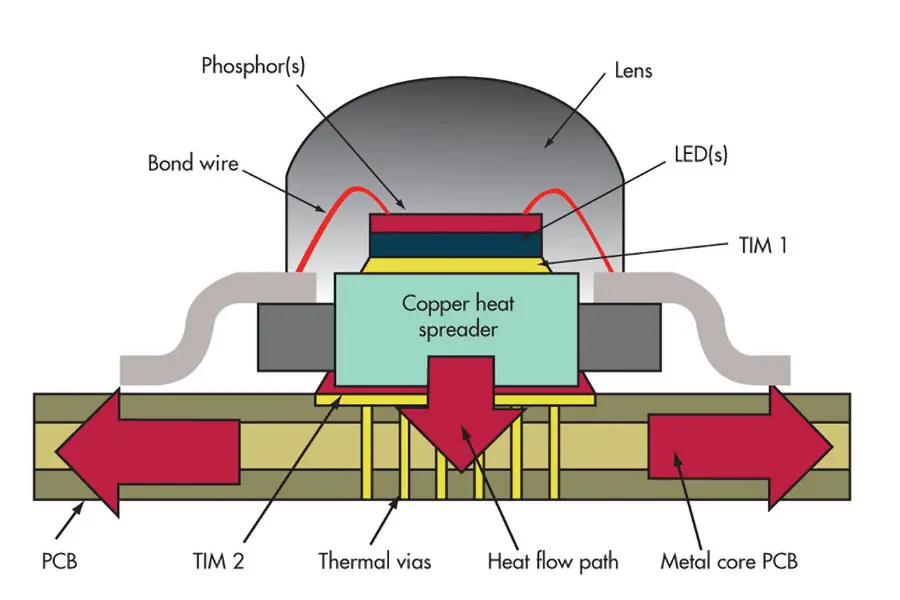

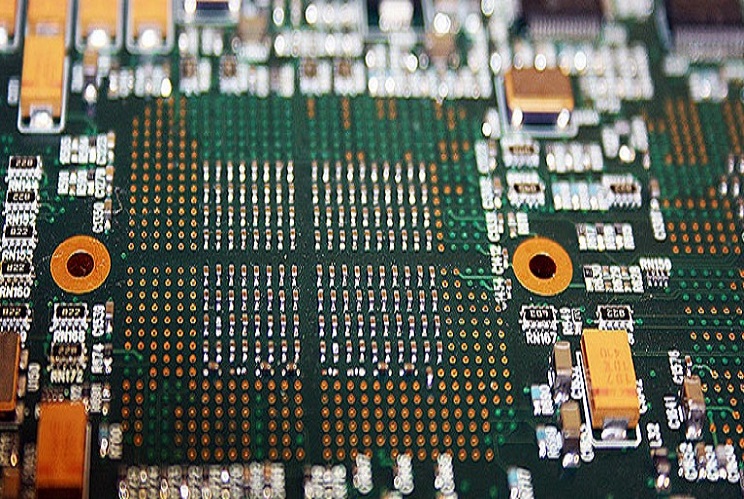

Die BGA-Bestückung ist ein Verfahren zur Montage von Ball Grid Arrays (BGAs) auf einer Leiterplatte unter Verwendung des Reflow-Lötverfahrens. BGAs sind oberflächenmontierbare Bauteile, die Anordnungen von Lötkugeln verwenden, um elektrische Verbindungen herzustellen. Diese Lötkugeln schmelzen und stellen die Verbindung her, wenn die Leiterplatte den Reflow-Ofen durchläuft.

Was sind die Vorteile einer BGA-Bestückung?

- Verbessert sowohl die elektrische als auch die thermische Leistung bei effizienter Raumnutzung.

- Reduziert die Gesamtdicke der Platte.

- Minimiert das Risiko einer Beschädigung der Leiterplatte, da die BGA-Leitungen aus massiven Lötkugeln bestehen, was die Wartungs- und Reparaturzeiten reduziert.

- Geeignet für Miniaturgehäuse mit hoher Pinzahl.

- Bietet eine verbesserte Lötbarkeit, was zu einem zügigen Montageverfahren führt.

- Leitet die Wärme aufgrund des geringen Wärmewiderstands schnell ab.

BGA (Ball Grid Array)-Bestückungsdienstleistungen mit Röntgeninspektion

Hemeixin bietet seit 2003 BGA-Bestückung, einschließlich BGA Rework und BGA Reballing Dienstleistungen in der Leiterplattenbestückungsindustrie an. Mit hochmodernen BGA-Bestückungsanlagen, hochpräzisen BGA-Bestückungsprozessen, modernsten Röntgeninspektionsanlagen und hochgradig anpassbaren Lösungen für die komplette Leiterplattenbestückung können Sie sich auf uns verlassen, wenn es darum geht, qualitativ hochwertige und ertragreiche BGA-Platinen herzustellen

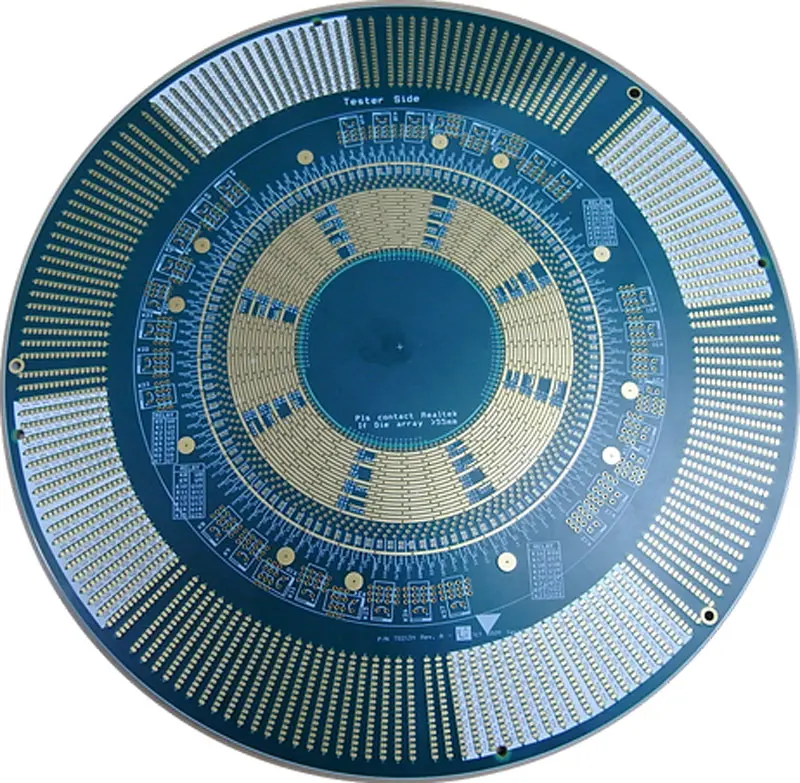

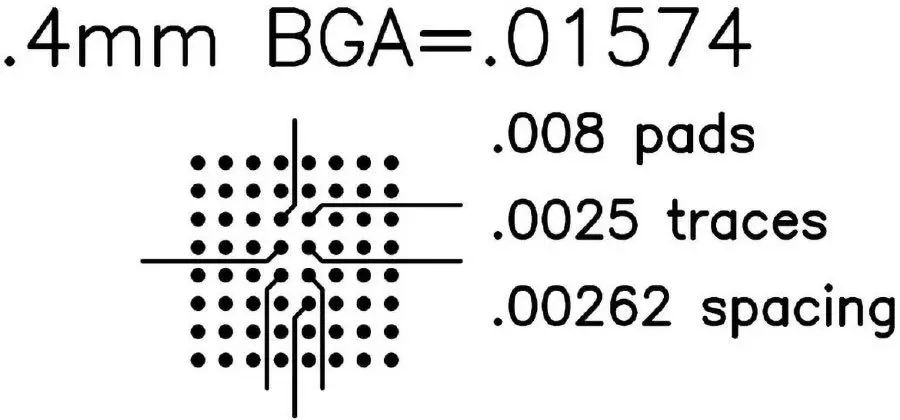

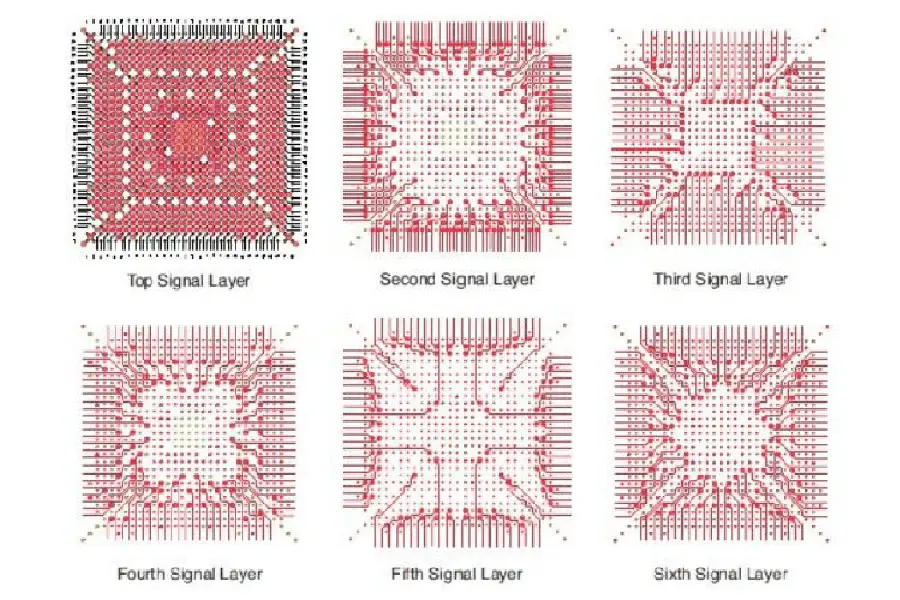

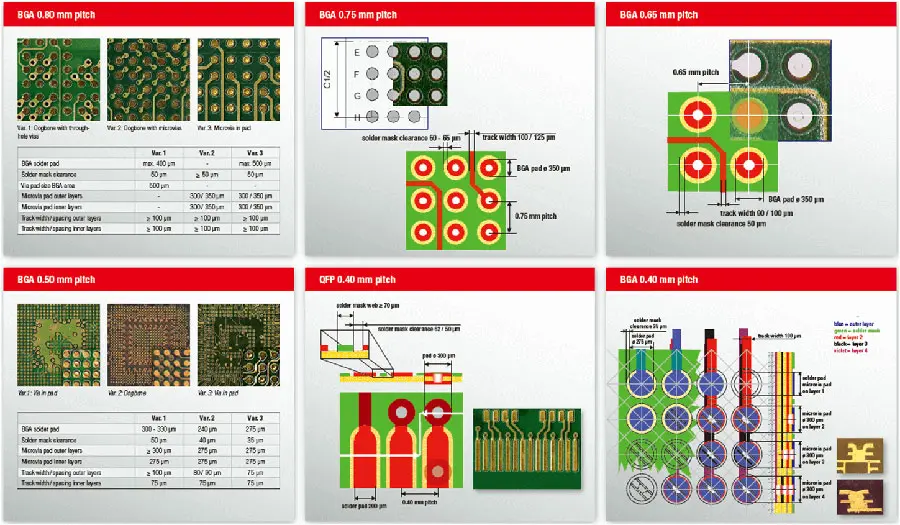

BGA-Bestückungskapazität

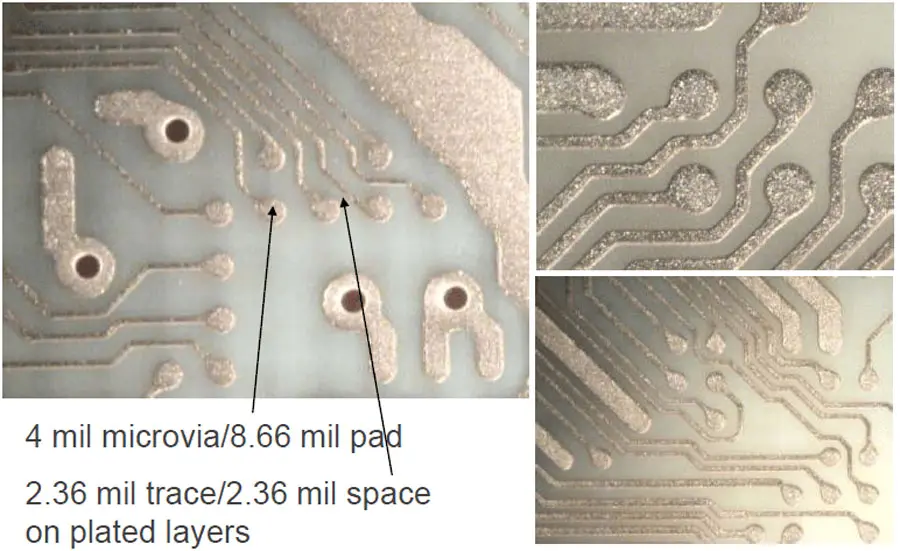

Wir verfügen über umfangreiche Erfahrungen im Umgang mit allen Arten von BGAs, einschließlich DSBGAs und anderen komplexen Bauelementen, von Mikro-BGAs (2 mm x 3 mm) bis zu großformatigen BGAs (45 mm); von Keramik-BGAs bis zu Kunststoff-BGAs. Wir sind in der Lage, BGAs mit einem Mindestabstand von 0,4 mm auf Ihrer Leiterplatte zu platzieren.

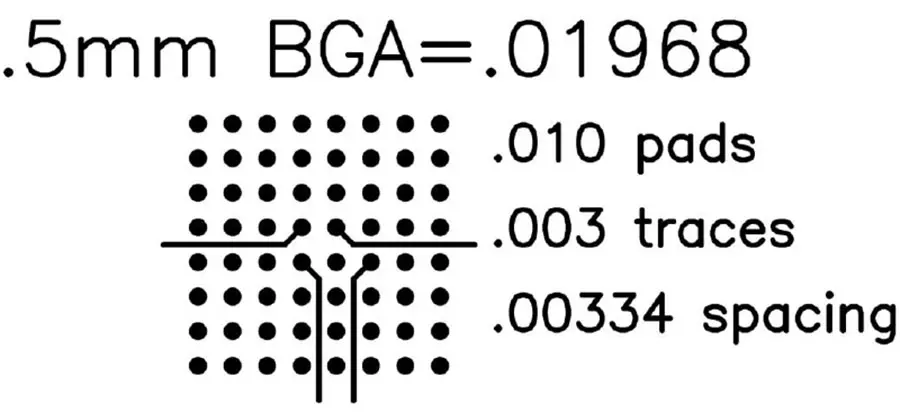

BGA-Bestückungsprozess/Thermische Profile

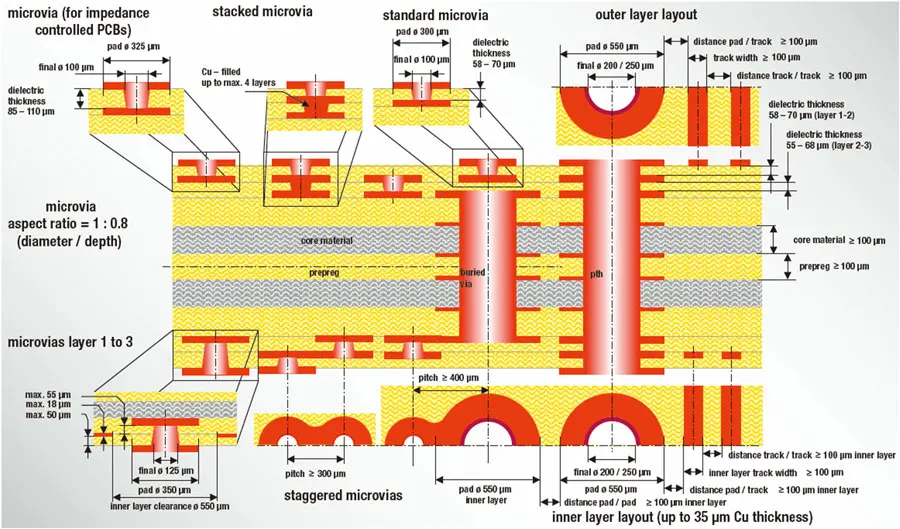

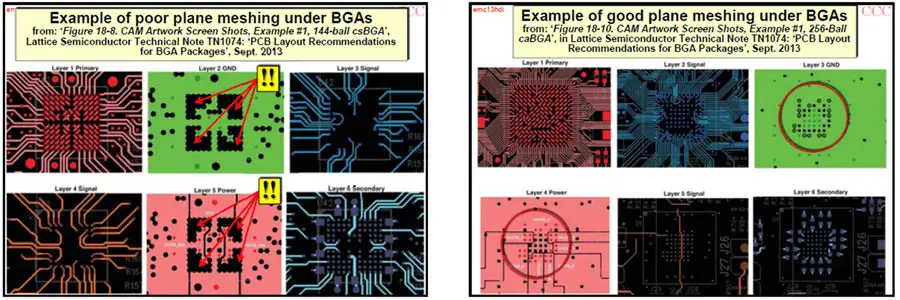

Das thermische Profil ist für BGAs im LEITERPLATTEN-Bestückungsprozess von größter Bedeutung. Unser Produktionsteam führt eine sorgfältige DFM-Prüfung durch, um sowohl Ihre Leiterplattendateien als auch das BGA-Datenblatt zu prüfen und ein optimiertes thermisches Profil für Ihren BGA-Montageprozess zu entwickeln. Wir berücksichtigen die BGA-Größe und die Zusammensetzung des BGA-Kugelmaterials (bleihaltig oder bleifrei), um effektive Wärmeprofile zu erstellen. Bei großen BGAs optimieren wir das thermische Profil, um die Erwärmung auf das innere BGA zu beschränken und so Lücken in den Verbindungen und andere häufige Fehler bei der Leiterplattenbestückung zu vermeiden. Wir befolgen die IPC-Richtlinien für das Qualitätsmanagement der Klassen II und III, um sicherzustellen, dass die Hohlräume weniger als 25 % des gesamten Lötkugeldurchmessers betragen. Bleifreie BGAs durchlaufen ein spezielles bleifreies thermisches Profil, um Probleme mit offenen Kugeln zu vermeiden, die durch die niedrigeren Temperaturen entstehen können; andererseits durchlaufen bedrahtete BGAs einen speziellen bedrahteten Prozess, um zu verhindern, dass höhere Temperaturen Kurzschlüsse an den Pins verursachen. Wenn wir Ihren Auftrag für die schlüsselfertige Leiterplattenbestückung erhalten, prüfen wir Ihr Leiterplattendesign, um im Rahmen unserer sorgfältigen DFM-Prüfung (Design for Manufacturability) alle für BGA-Komponenten spezifischen Überlegungen zu überprüfen. Die vollständige Überprüfung umfasst die Kompatibilität des LEITERPLATTEN-Laminatmaterials, die Auswirkungen der Oberflächenbeschaffenheit, die Anforderungen an den maximalen Verzug und den Abstand der Lötmaske. All diese Faktoren beeinflussen die Qualität der BGA-Bestückung.

BGA-Löten, BGA-Nacharbeit und Reballing

Vielleicht haben Sie nur einige wenige BGAs oder Fine-Pitch-Bauteile auf Ihren Leiterplatten, die eine Leiterplattenbestückung für F&E-Prototypen erfordern. Hemeixin kann Ihnen helfen - wir bieten einen spezialisierten BGA-Lötservice für Test- und Evaluierungszwecke als Teil unseres Fokus auf Prototypen-Leiterplattenbestückung. Zusätzlich können wir Sie mit BGA-Rework und BGA-Reballing zu einem erschwinglichen Preis unterstützen! Wir führen BGA-Rework in fünf grundlegenden Schritten durch: Entfernen von Bauteilen, Vorbereitung der Baustelle, Auftragen von Lötpaste, Ersetzen von BGAs und Reflow-Löten. Wir garantieren, dass 100 % Ihrer Platinen voll funktionsfähig sind, wenn Sie sie zurückbekommen.

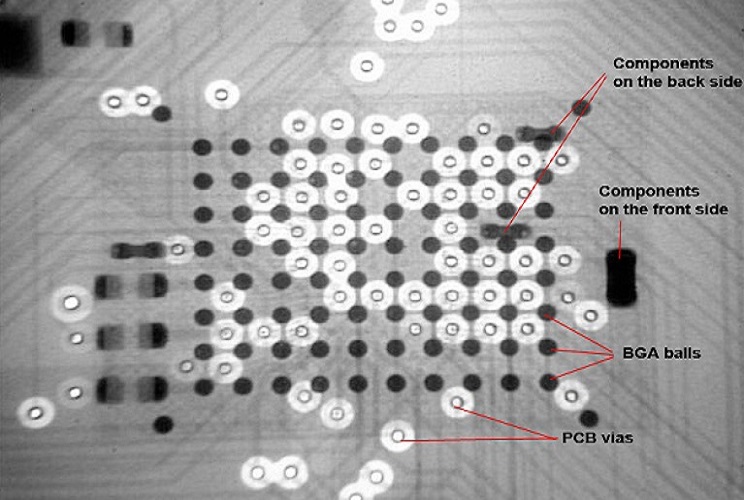

BGA-Baugruppe Röntgeninspektion

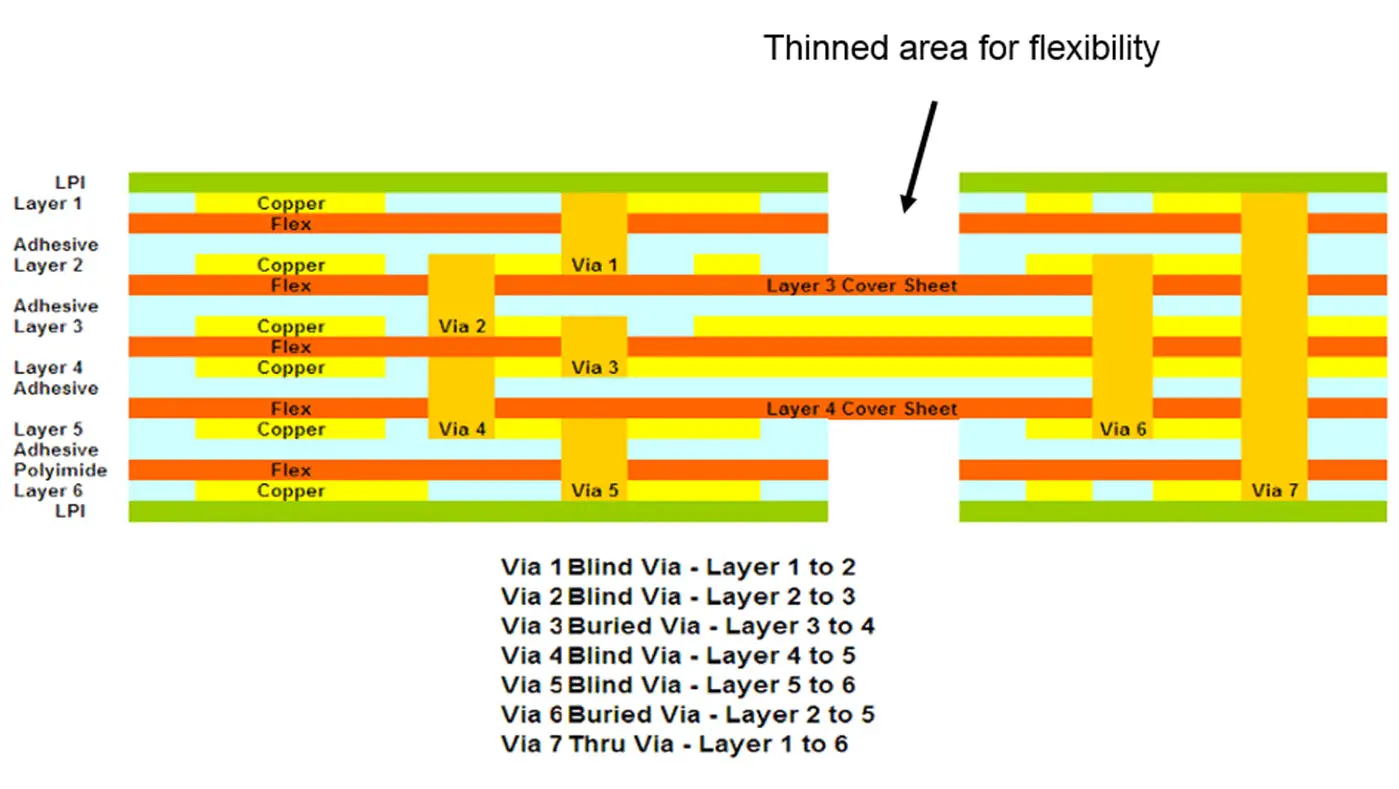

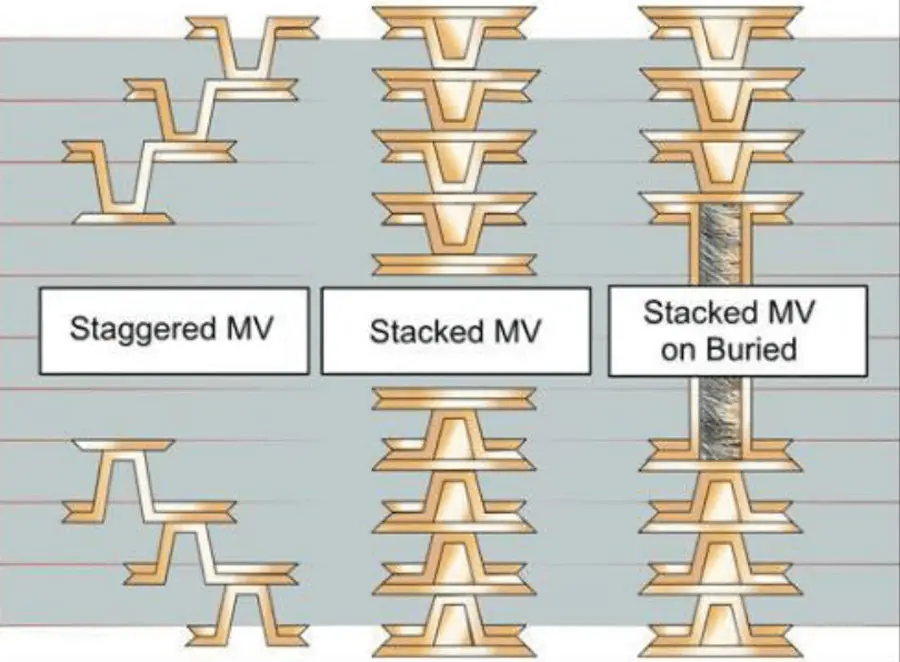

Wir verwenden ein Röntgengerät, um verschiedene Defekte zu erkennen, die bei der BGA-Bestückung auftreten können. Durch die Röntgeninspektion können wir Lötprobleme auf der Platine, wie z. B. Lötkugeln und Pastenüberbrückungen, beseitigen. Außerdem kann unsere Röntgenunterstützungssoftware die Spaltgröße in der Kugel berechnen, um sicherzustellen, dass sie den IPC-Normen der Klasse II oder III entspricht, je nach Ihren Anforderungen. Unsere erfahrenen Techniker können auch 2D-Röntgenaufnahmen zur Erstellung von 3D-Bildern verwenden, um Probleme wie unterbrochene Leiterplatten-Durchkontaktierungen, einschließlich Via in Pad-BGA-Designs und Blind / Buried Vias für Innenlagen, sowie kalte Lötstellen in BGA-Kugeln zu überprüfen.

Ganz gleich, ob Sie BGA LEITERPLATTEN Design, BGA LEITERPLATTEN, BGA LEITERPLATTEN Layout, BGA Assembly oder BGA Rework benötigen, Sie können sicher sein, dass Sie überragende Qualität und Leistung erhalten, was sich wiederum positiv auf die Leistung Ihres Endprodukts auswirken wird.

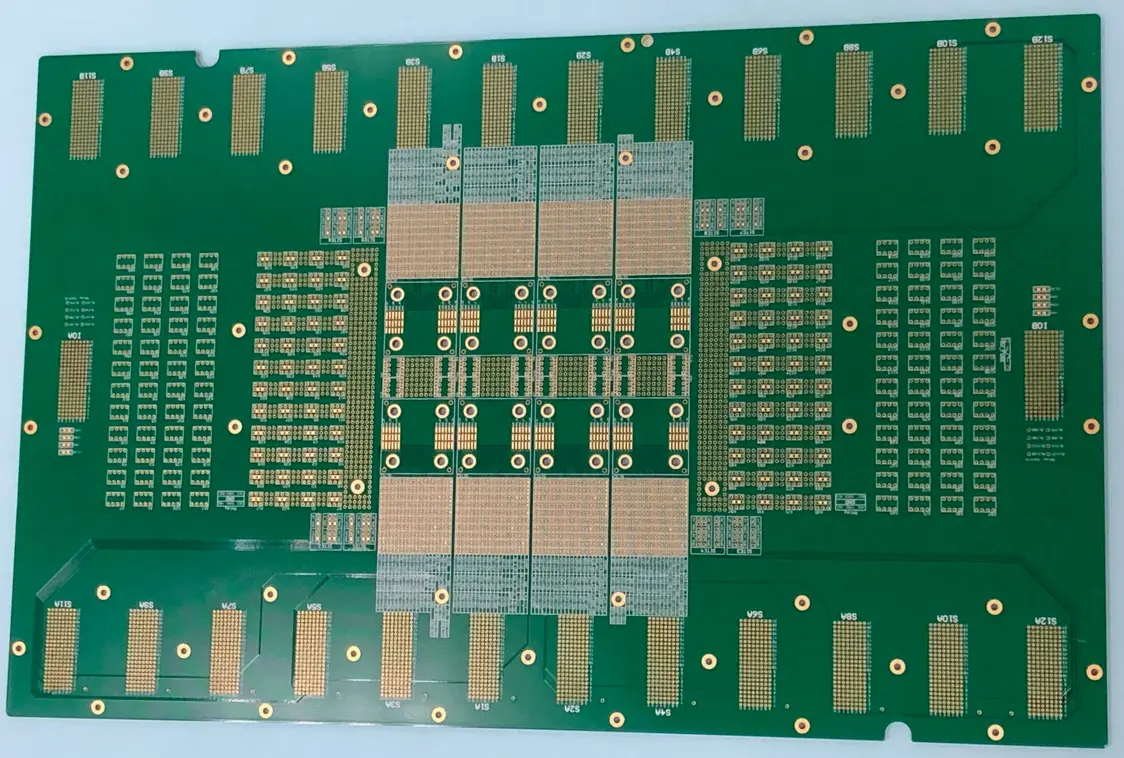

Thru-Hole-Montage

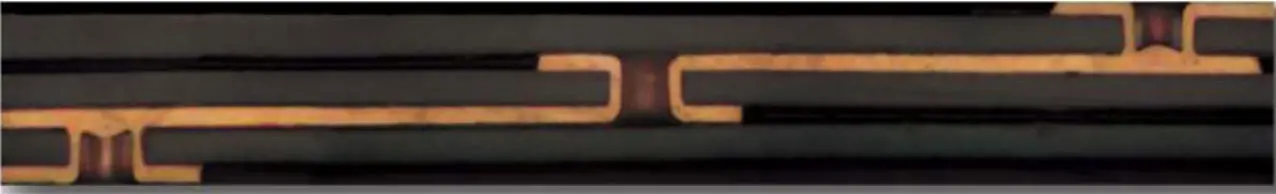

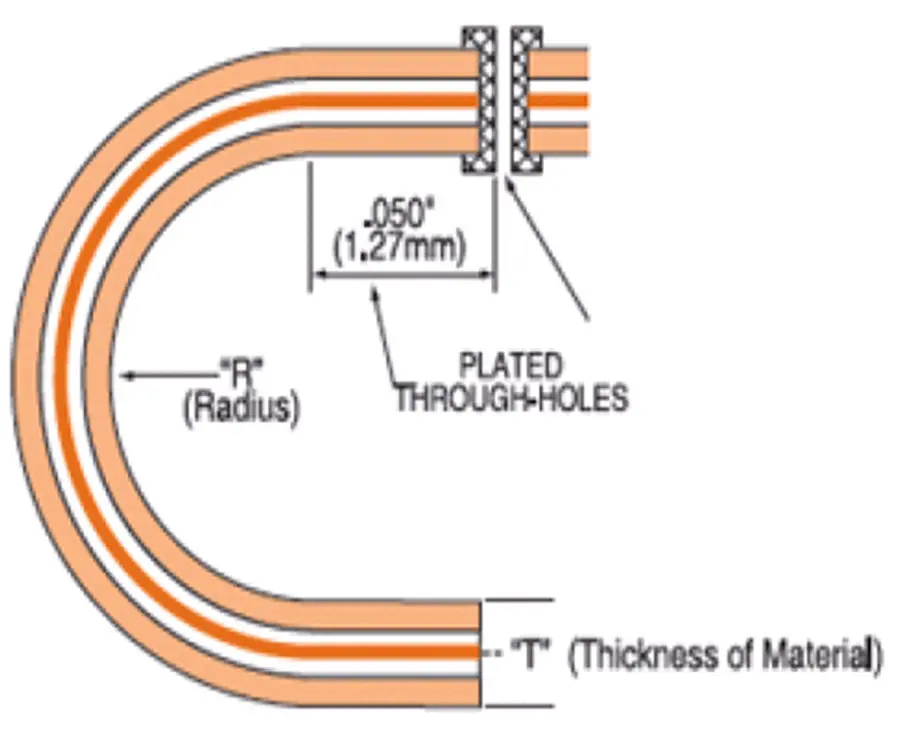

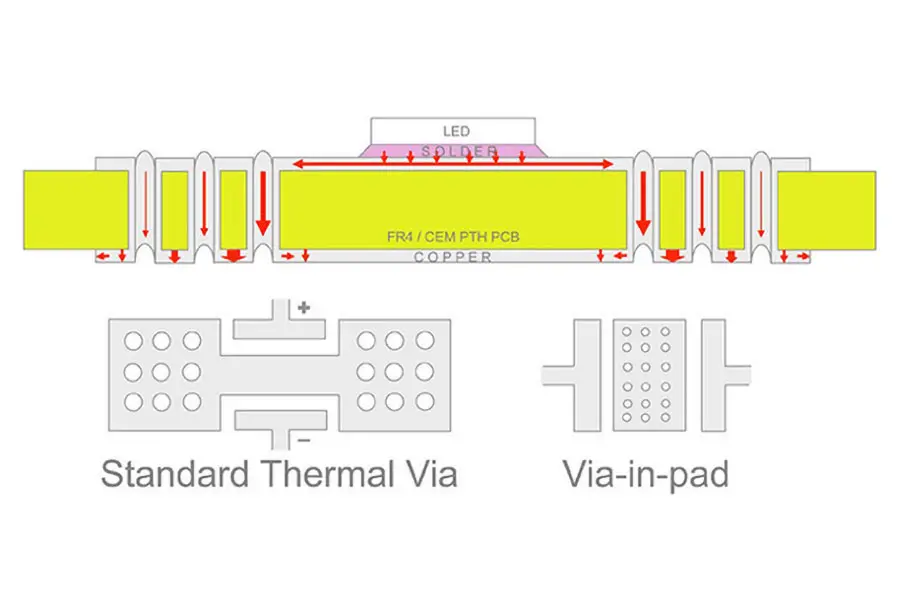

Bei der Durchsteckmontage werden bedrahtete Bauteile mit gebohrten Durchgangslöchern auf einer Leiterplatte montiert. Später werden die Bauteile mit den Pads auf der gegenüberliegenden Seite der Leiterplatte verlötet, entweder durch manuelles Löten oder mit einer automatischen Lötmaschine. Das Lötflussmittelverhältnis wird sorgfältig festgelegt, da es für die Qualität der Lötstelle zwischen dem Pad und dem Bauteilanschluss unerlässlich ist. Während des THA-Prozesses werden die Bauteilanschlüsse von der Oberseite der Leiterplatte durch gebohrte Löcher nach unten geführt und anschließend verlötet. Bei diesen Bohrungen kann es sich um durchkontaktierte (PTH) oder nicht durchkontaktierte (NPTH) Bohrungen handeln. Leiterplattenhersteller und Designer sollten sich bei der Durchsteckmontage an IPC 610 A und J-STD-001 halten.

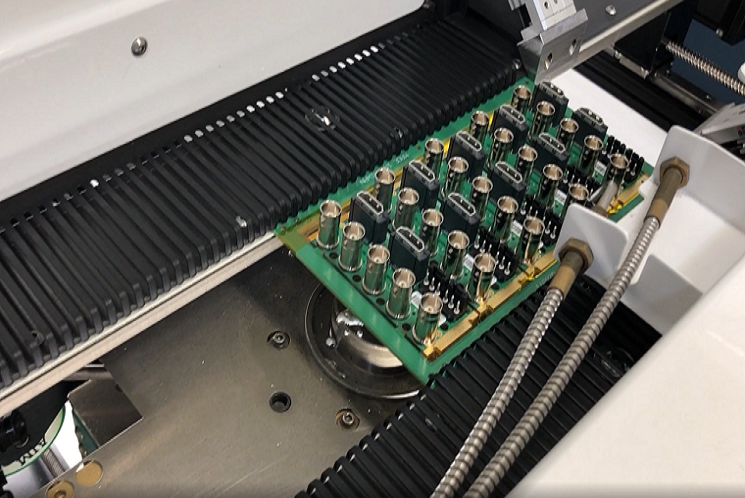

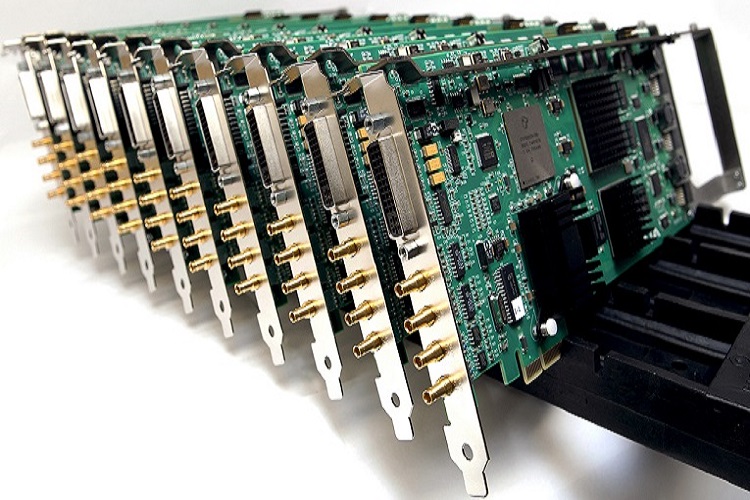

Automatisierte LEITERPLATTEN-Bestückung mit Durchgangsbohrungen

Warum sollten Sie Ihre Leiterplatten mit manueller Durchstecktechnik bestücken, wenn Sie den Prozess von einem Unternehmen für die Durchsteckmontage von Leiterplatten automatisieren und rationalisieren lassen können? Immer mehr Industriezweige setzen heute automatisierte Technologie in der Fertigungsindustrie ein, mehr als je zuvor. Die automatisierte Durchsteckmontage von Leiterplatten ermöglicht es Maschinen, Leiterplattenkomponenten schneller zu platzieren und zu löten, als es Mitarbeiter von Hand tun könnten, weshalb die Praxis der Kombination von manueller und maschineller Montage so weit verbreitet ist.

Wir verfügen über eine Vielzahl von Maschinen, die die Montage schneller und effizienter machen. Wir automatisieren Prozesse mit Geräten wie der Axialbestückungsmaschine Universal 6287A, der Hollis Future I SMT und der Ace KISS-103. Wir arbeiten ständig daran, neue Möglichkeiten zur Maximierung von Sicherheit, Produktivität und Effektivität in unser Unternehmen zu integrieren, damit wir Ihnen hochwertige Gerätekomponenten liefern können.

Zusätzlich zu unseren Maschinen verfügen wir über 50 Einzelarbeitsplätze mit ESD-Schutz, um die Sicherheit zu maximieren. Wir setzen sowohl Technologie als auch menschliche Hände ein, um sicherzustellen, dass der Lötprozess reibungslos abläuft und dass die von uns entwickelten Leiterplatten und ihre Komponenten eine starke, dauerhafte Verbindung eingehen.

Die teilautomatisierte Durchsteckmontage spart Zeit und Geld und senkt das Fehlerrisiko in der Produktion. Dies führt zum Einsatz von zuverlässigeren Geräten und Maschinen in der Industrie auf globaler Ebene, was sich positiv auf die Sicherheit und Effizienz auswirkt. Infolgedessen hat die Automatisierung die Leiterplattenherstellung grundlegend verändert und wird sie auch in den kommenden Jahren weiter beeinflussen.

Testen von durchkontaktierten LEITERPLATTEN

Ein wichtiger Teil der Herstellung und Montage von Leiterplatten ist die Prüfung der Produkte nach ihrer Fertigstellung. Die Erfüllung von Qualitätserwartungen ist für unser Unternehmen wichtig. Deshalb haben wir ein gründliches, genaues Prüf- und Inspektionsverfahren in unsere Geschäftsabläufe integriert.

Die Montage von elektrischen Bauteilen und deren Auslieferung an Kunden ohne vorherige sorgfältige Prüfung lässt Raum für Fehler und erhöht das Risiko von Gerätefehlern, was den Betrieb von Unternehmen verlangsamt. Unser automatisiertes Prüf- und Inspektionssystem erkennt Mängel, bevor die Leiterplatten ausgeliefert werden, und verhindert diese Art von Problemen.

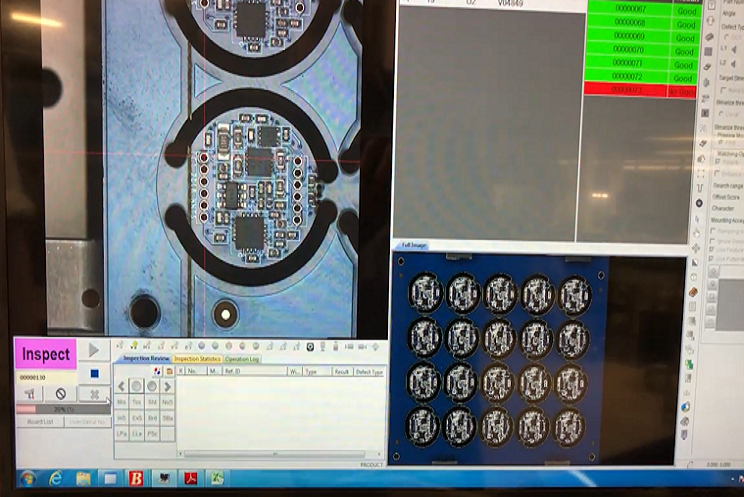

Bei Hemeixin verwenden wir ein optisches Inspektionssystem vom Typ 2 Mirtec MV-3L, das neue Leiterplatten auf mechanische und fertigungstechnische Probleme untersucht.

Mit all diesen Werkzeugen können wir viele Arten von Fehlern im Design und in der Konstruktion der durchkontaktierten Leiterplatte genau erkennen, z. B. Beschädigungen oder Risse, ungenaue Platzierung von Komponenten, falsche Polarität und andere potenzielle Probleme. Wir erlauben unseren Kunden erst dann, unsere Dienstleistungen für durchkontaktierte Leiterplatten in Anspruch zu nehmen, wenn wir den Prüfprozess abgeschlossen haben.

Mit Hemeixins LEITERPLATTEN-Bestückungsdienstleistungen können Sie sich auf andere Elemente Ihrer Industrie oder Ihres Unternehmens konzentrieren, indem Sie uns die Herstellung und Prüfung kritischer elektrischer Komponenten für Ihre Ausrüstung anvertrauen. Unser gründlicher Testprozess schützt Ihre Investitionen und trägt dazu bei, dass die von uns angebotenen LEITERPLATTENs als langfristige Lösungen für Ihre Branche dienen.

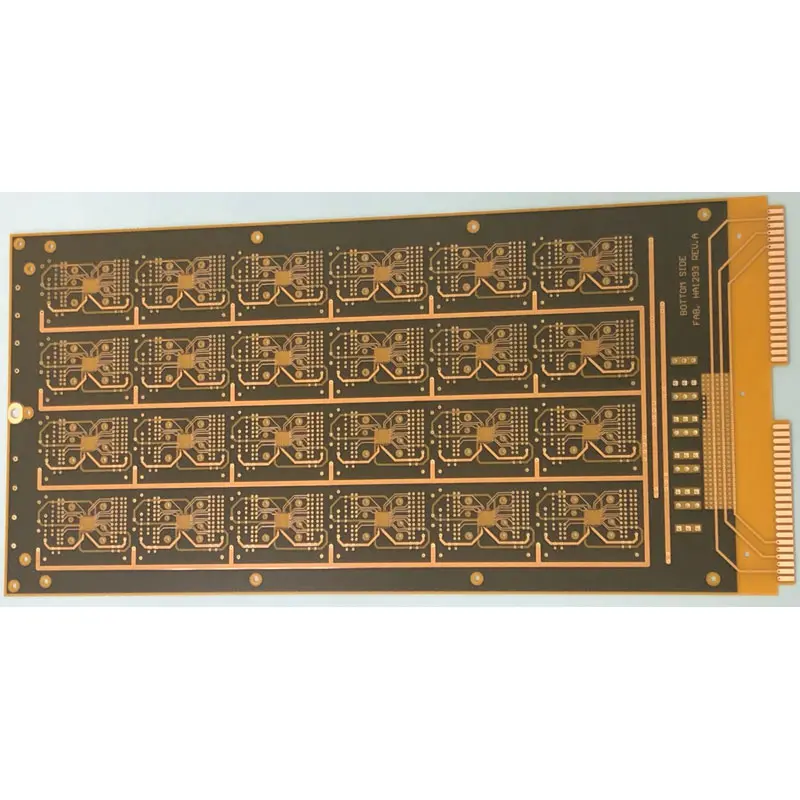

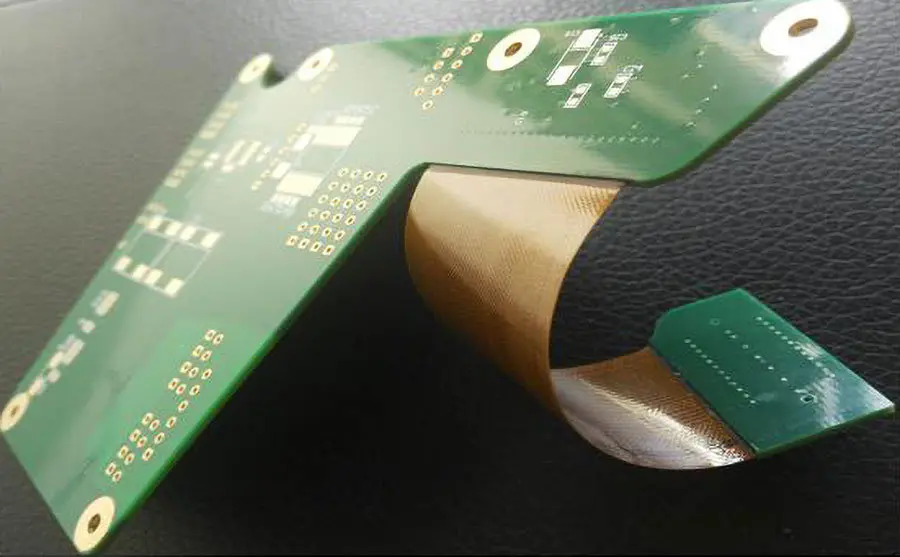

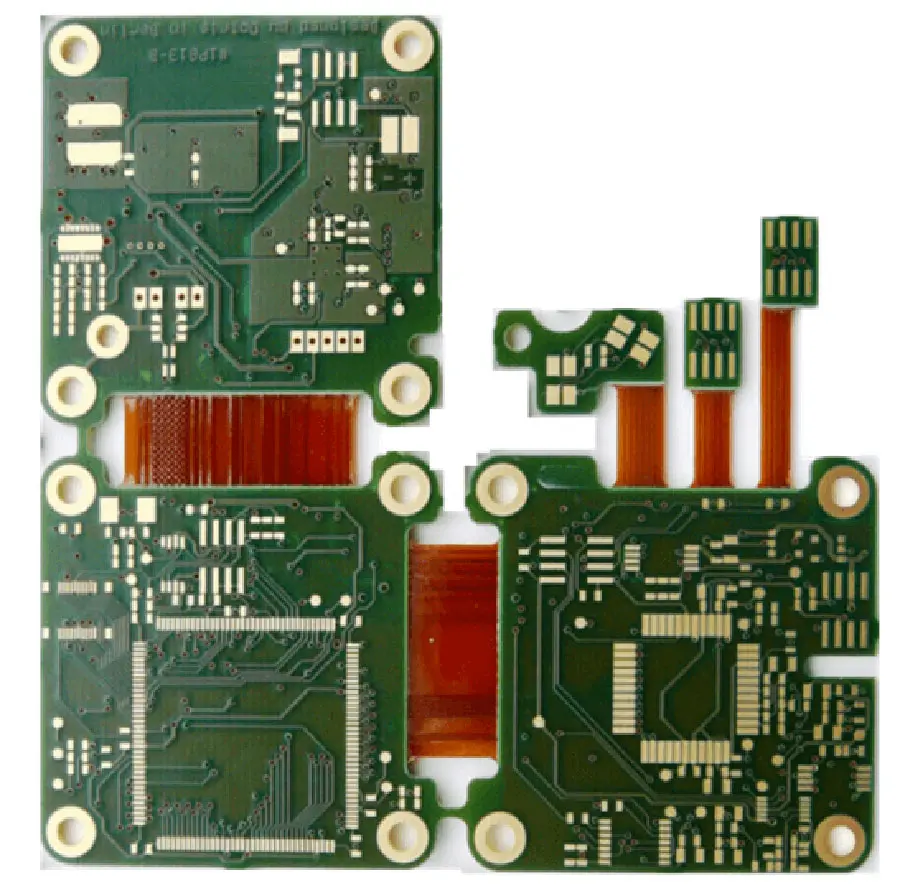

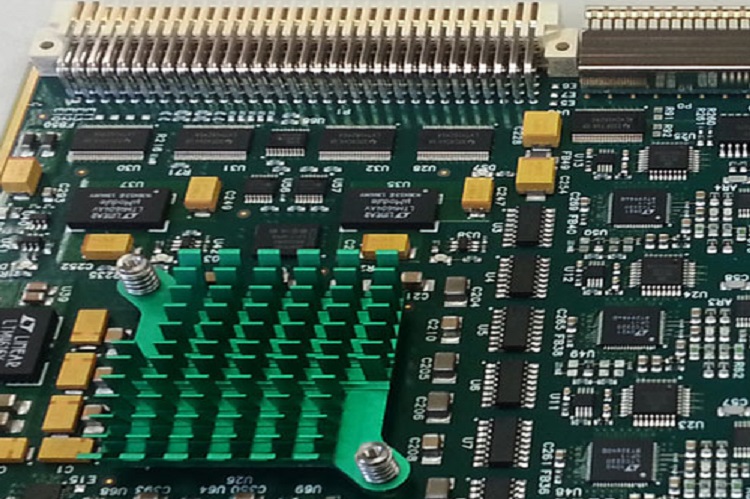

Leiterplattenbestückung in gemischter Technologie

Die Leiterplattenbaugruppe mit gemischter Technologie hat die Eigenschaften sowohl der Oberflächenmontagetechnik (SMT) als auch der Durchstecktechnik, daher der Name. Daher werden diese Baugruppen am häufigsten in Anwendungen eingesetzt, die eine Kombination aus Durchsteck- und SMT-Baugruppen erfordern. Bei dieser Art der Leiterplattenbestückung wird keine Lötpaste verwendet. Hemeixin ist einer der erfahrensten und zuverlässigsten Hersteller dieser Baugruppen in China. Wir sind in der Lage, Leiterplatten in einseitiger, doppelseitiger und mehrlagiger Mischtechnik herzustellen.

LEITERPLATTEN-Bestückungsmöglichkeiten in gemischter Technologie

Wir verfügen über unabhängige automatisierte Fertigungsstraßen für Leiterplatten mit gemischter Technologie. Dadurch sind wir in der Lage, komplette LEITERPLATTEN-Baugruppen und Prototypen in kurzen Durchlaufzeiten zu liefern. Unsere Kunden können von unseren folgenden Fähigkeiten profitieren:

- Automatisierte Montageanlagen auf dem neuesten Stand der Technik

- Automatisiertes Laservisier und Flussmitteldosierung

- Schnelle Produktion von dicht besiedelten Baugruppen mit gemischter Technologie

- Schnelle Bestückungsautomaten für ultra-kleine und ultra-dünne Chipkomponenten

- Automatisierte wässrige Reinigung in mehreren Produktionsschritten

- Wellen- und Lötmaschinen

- Fahrgestellverkabelung und Montage

Prüfung und Inspektion von LEITERPLATTEN-Baugruppen in gemischter Technologie

Wir wenden strenge Test- und Prüfverfahren an, die es uns ermöglichen, eine hohe Genauigkeit der Leiterplatten zu gewährleisten:

-

Automatisierte optische Inspektion:

Unsere AOI-Ausrüstung bietet eine umfassende Fehlerabdeckung. Es hilft uns, die Komponenten gründlich auf ihre optische Platzierung, Ausrichtung, Wert, Farbunterschiede, Kurzschlüsse, trockene Verbindungen usw. zu prüfen. Dies ist die effektivste Art der Prüfung aller Leiterplatten mit gemischter Technologie sowie von SMT-, Through-Hole- und BGA-Baugruppen.

-

Röntgenprüfung:

Wir setzen ein hochmodernes automatisiertes Röntgensystem ein, um eine qualitativ hochwertige Prüfung von Leiterplatten zu gewährleisten. Diese Art der Prüfung hilft uns, die Qualität der Leiterplattenkomponenten und alle versteckten Fehler zu untersuchen, die bei einer Sichtprüfung nicht sichtbar sind. Diese Art der Prüfung hilft uns, Fertigungsfehler bereits im Vorfeld zu beseitigen und auf lange Sicht verschiedene teure Leistungsprobleme zu vermeiden.

-

Funktionsprüfung:

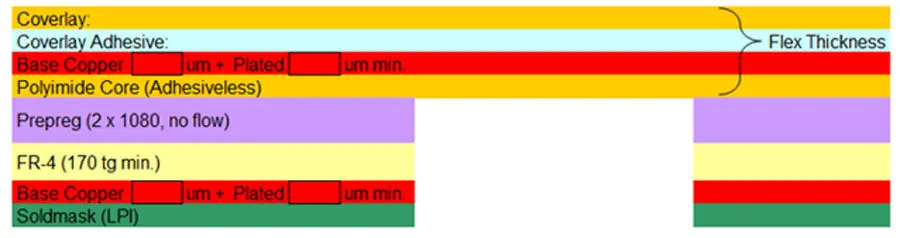

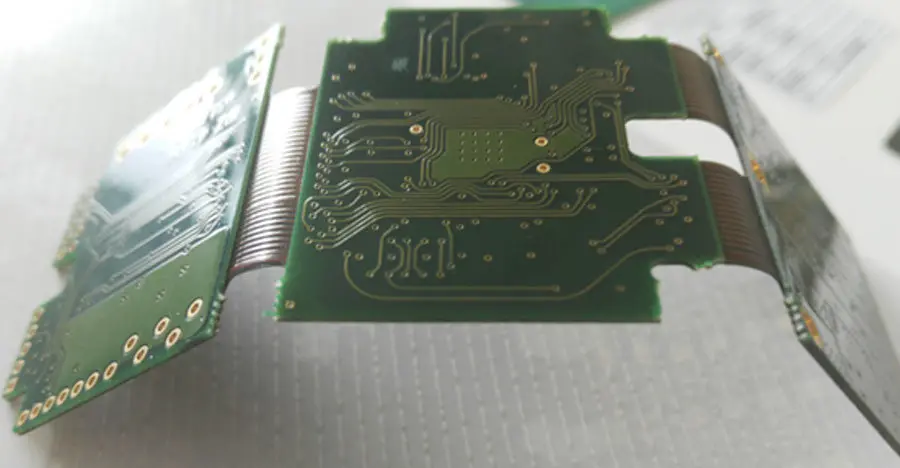

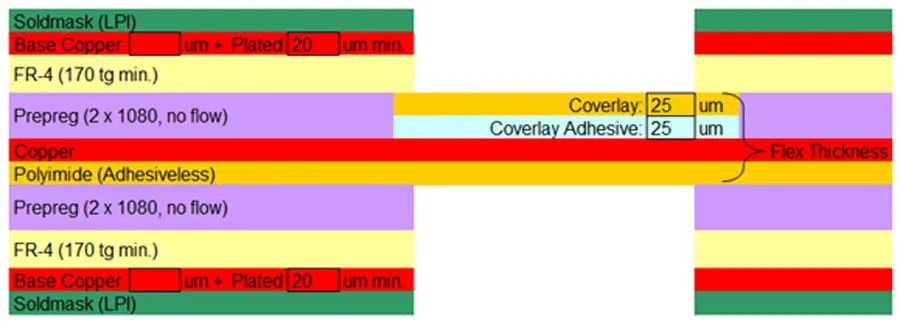

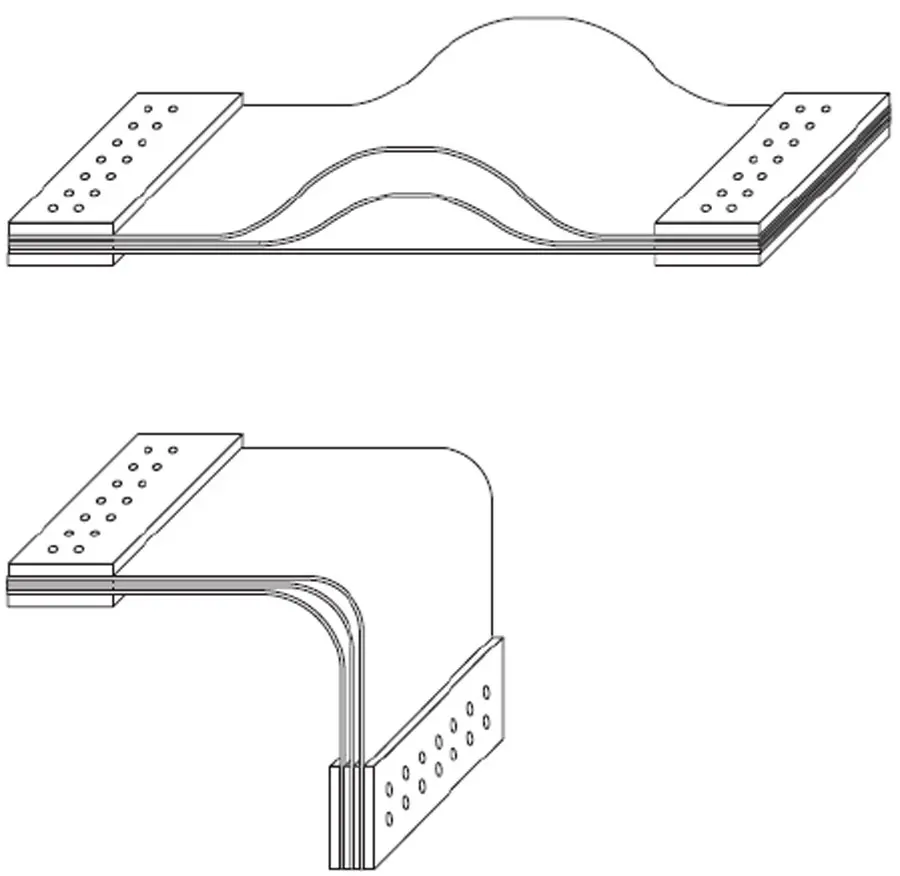

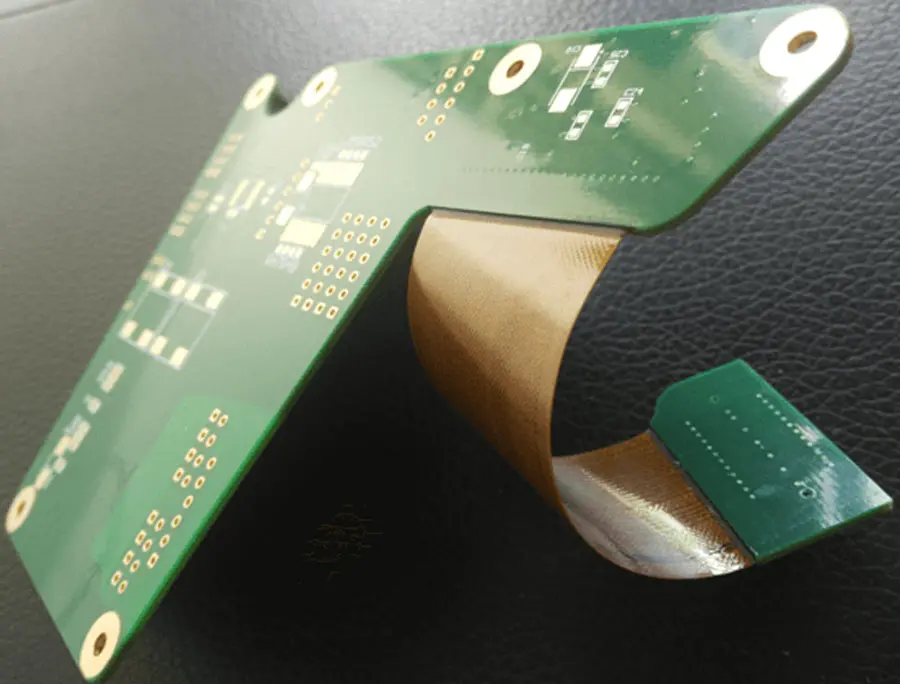

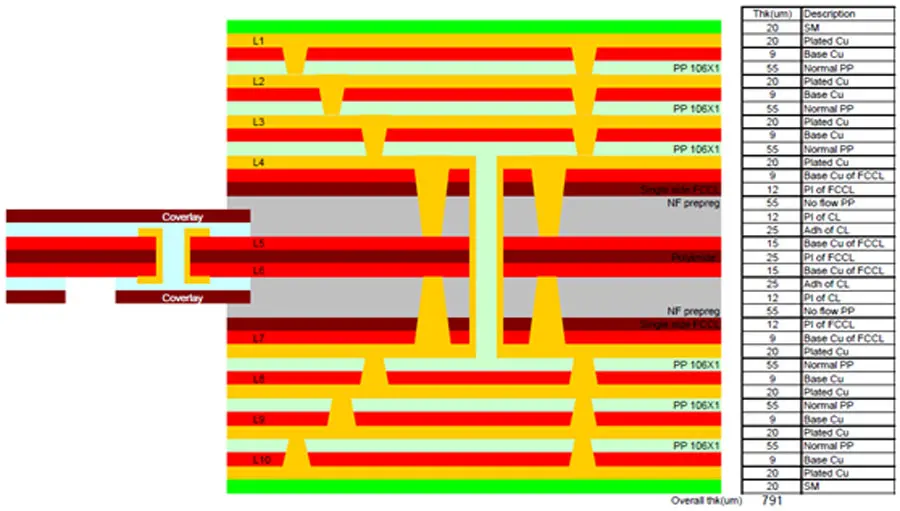

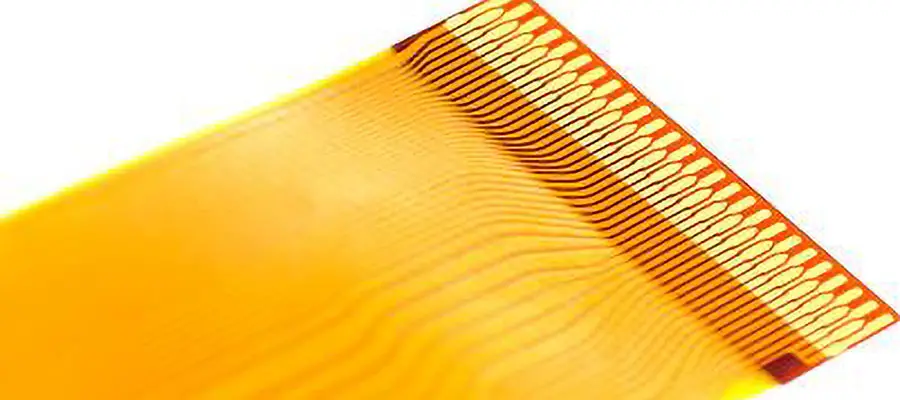

Dies wird durchgeführt, um das ordnungsgemäße Funktionieren der LEITERPLATTEN-Baugruppe zu gewährleisten. Leiterplattenbestückung in gemischter Technologie funktioniert am besten für Anwendungen, die oberflächenmontierte und durchkontaktierte Komponenten erfordern. Bei Hemeixin bieten wir eine vollständige Palette von Prozess- und Montageoptionen, einschließlich der Montage auf Leiterplatten mit einseitiger, doppelseitiger, flexibler und starrer Flexibilität sowie mehrlagiger Mischtechnologie.

Bleifreie Montage

Die Nachfrage nach bleifreien Leiterplatten steigt in den verschiedensten Anwendungen in allen Branchen. Es gibt mehrere Gründe für die große Beliebtheit dieser LEITERPLATTENs, einschließlich der Nullemissionen von Blei in die Umwelt zusammen mit dem verringerten Toxic Release Inventory (TRI). In Anbetracht der Vorteile, die diese LEITERPLATTENs mit sich bringen, produzieren wir bei Hemeixin bleifreie LEITERPLATTENs unter Verwendung spezifischer giftfreier Komponenten und Leiterplattenoberflächen. Indem wir die RoHS-Richtlinien einhalten, tragen wir auch dazu bei, den Elektroschrott zu reduzieren und auf ökologische Nachhaltigkeit hinzuarbeiten. Unsere bleifreien Leiterplattenbestückungservices werden denjenigen Kunden angeboten, die sich um die Umwelt und deren Schutz sorgen.

Unsere Dienstleistungen für bleifreie Montage umfassen:

- Analyse bleifreier Materialien

- SMT und PTH Bleifreie Leiterplattenbestückung

- Bleifreie starre oder flexible Schaltungen

- Bleifreies Selektivlöten

- Bleifreies Wellenlöten

- Nacharbeit von bleifreien Leiterplatten

- Bleifreie Verkapselung und konforme Beschichtung

- Wellenlötflussauswertung und Bauteilauswertung

Der bleifreie SMT-Bestückungsprozess

Der RoHS-Leiterplattenbestückungprozess erfordert, dass keine der in der RoHS-Richtlinie aufgeführten gefährlichen Materialien in den Leiterplatten, Komponenten oder Loten verwendet werden. Nackte Leiterplatten, die im typischen "bleihaltigen Verfahren" verwendet werden, sind häufig mit einer Blei-Zinn-Beschichtung versehen, so dass die Oberfläche der Leiterplatte erheblich verändert werden muss, um den bleifreien und RoHS-Normen zu entsprechen.

Der bleifreie Prototypenprozess erfordert auch, dass die Leiterplatten bei höheren Temperaturen, in der Regel 30-50 Grad oder mehr, montiert werden. Die höhere Temperatur kann es erforderlich machen, dass das Substrat der Leiterplatte selbst und verschiedene Bauteile so verändert werden, dass sie den höheren Temperaturen im Ofen standhalten. Außerdem ist die Feuchtigkeitsempfindlichkeitsstufe der IC, die angibt, wie lange die Leiterplatte der Luft ausgesetzt werden kann, bei bleifreien Leiterplatten etwa 2 Klassen höher. Die Haltbarkeit der in bleifreien Leiterplatten verwendeten Materialien kann ebenfalls kürzer sein.

Profilierung

Um eine ordnungsgemäße Erstellung des Ofen-Reflow-Temperaturprofils zu gewährleisten, bitten wir um eine zusätzliche bleifreie Leiterplatte zusammen mit einem zusätzlichen Satz temperaturkritischer Teile, d.h. BGAs, Heat-Slug-Teile, usw. Dabei kann es sich um tatsächliche Teile, nicht funktionsfähige tatsächliche Teile oder thermisch gleichwertige Dummy-Teile handeln. Die meisten Hersteller von großen und teuren Bauteilen können speziell für diesen Zweck nicht funktionierende "mechanische Muster" liefern. Darüber hinaus bieten Anbieter wie Practical Components thermisch äquivalente Teile speziell für diesen Zweck an.

Inspektion

Aufgrund der metallischen Zusammensetzung von bleifreiem Lot kann sich das optische Erscheinungsbild deutlich von dem einer normalen bleihaltigen Lötstelle unterscheiden. Häufig vermittelt ein erster Blick den Eindruck einer kalten Lötstelle. Unsere Inspektionsmitarbeiter sind nach den IPC-610D-Normen geschult, um sicherzustellen, dass die Lötstellen solide und von hoher Qualität sind.

Angefangen bei der Erstellung von Temperaturprofilen, der Auswahl von Leiterplattenoberflächen und der Analyse von Bauteilen, der Aufbringung von Schablonen und Lötpaste bis hin zur Platzierung von Bauteilen, der Prüfung und Verpackung gewährleisten wir die Einhaltung der Normen für bleifreie und RoHS-konforme Leiterplattenbestückung. Diese strenge Qualitätssicherung hat uns einen umfassenden Wettbewerbsvorteil und einen großen Kundenstamm in Branchen wie Verteidigung, Militär, Marine, Elektronik und anderen verschafft.

Die pünktliche Lieferung von Qualitätsprodukten ist seit unserer Gründung unser Motto. Dasselbe gilt auch für unsere Dienstleistungen im Bereich der bleifreien Leiterplattenbestückung. Wir besitzen die Technik, die Fertigungsexzellenz und die richtigen Leute, um sowohl Standard- als auch kundenspezifische bleifreie Leiterplattenbestückung zu produzieren, die die Erwartungen unserer Kunden übertreffen. Ob es sich um einen Prototyp, eine Klein- oder Großserienproduktion handelt, wir bei Hemeixin sind ausgerüstet, um die Herausforderungen zu meistern. Darüber hinaus stellen wir mit einem hochqualifizierten Team von Mitarbeitern sicher, dass die von den Kunden vorgegebenen technischen Spezifikationen in der Endmontage eingehalten werden.

Leiterplattenbestückung in kleinen Stückzahlen

Bei Kleinserien handelt es sich, wie der Begriff schon sagt, um eine Charge mit einer begrenzten Anzahl von Bestückungschargen. Während einige Erstausrüster, die elektromechanische Produkte herstellen, LEITERPLATTENBESTÜCKUNGs in großen Mengen benötigen, kann eine Leiterplattenbestückung in geringer Stückzahl für ein Produkt in limitierter Auflage oder für ein Produkt mit sehr spezifischen Anforderungen erforderlich sein. In einem solchen Szenario ist es von entscheidender Bedeutung, zunächst einen Prototyp der Leiterplattenbestückung in geringer Stückzahl herzustellen, da dies eine Vorstellung vom Endprodukt gibt und ob es Änderungen erfordert. Hemeixin ist ein erfahrener Full-Service-Elektronik-Auftragshersteller; Volumen war jedoch nie ein Problem für uns. Wir bieten LEITERPLATTEN-Bestückungsdienstleistungen, einschließlich Prototyping, sogar für Aufträge mit geringem Volumen und unabhängig von der Komplexität der Anforderung.

Leiterplattenbestückungkapazitäten für kleine Stückzahlen

- Unsere hochmoderne Einrichtung mit fortschrittlichen Werkzeugen und Maschinen, erfahrenen Teams und einem Budget, das auch für Prototypen in kleinen Stückzahlen ausreicht, ermöglicht es uns, Leiterplatten in kleinen Stückzahlen nach den erforderlichen Spezifikationen herzustellen. Mit "Budget" meinen wir, dass wir möglicherweise nur Werkzeuge für eine kleine Anzahl von Leiterplatten oder lediglich einen Prototyp benötigen; dies ist jedoch die Kosten und den Aufwand wert, da es vielen OEMs als zukünftige Referenz für Leiterplatten-Baugruppen dient.

- Wir haben strenge Prüf- und Inspektionsverfahren eingeführt. Zu den Prüfverfahren gehören die automatische optische Inspektion (AOI), die mikroskopische Inspektion, die Röntgeninspektion, der Flying Probe Test (FPT) und die Sichtprüfung.

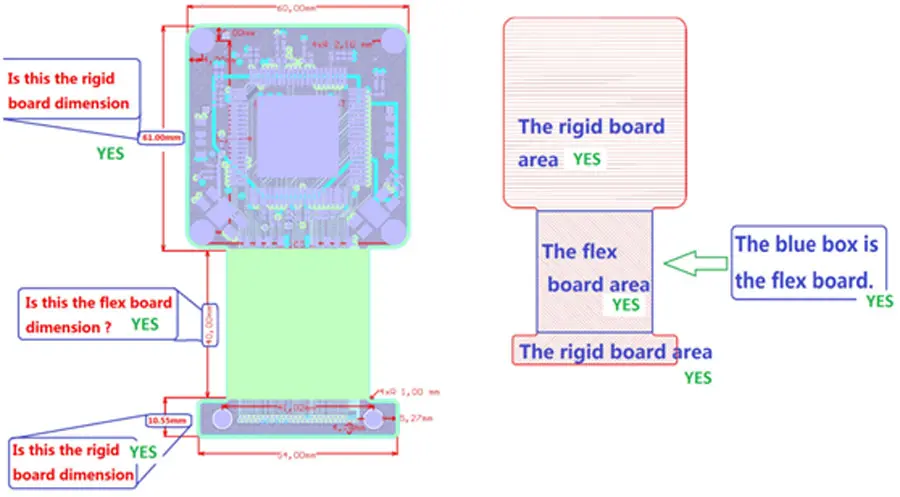

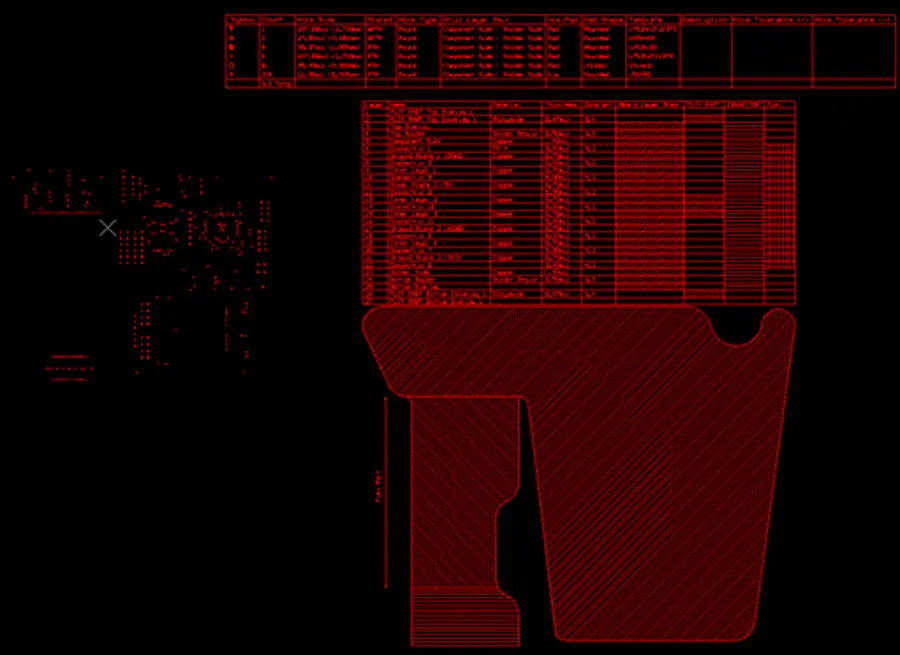

- Wir bieten ein- und doppelseitige Leiterplatten an, die meist flexibel oder starr-flexibel sind, für unsere Kleinserien-Leiterplattenbestückungen, die kaum 200-250 Leiterplatten oder weniger umfassen können.

- Für unsere Prototypen- und Leiterplattenbestückung in kleinen Stückzahlen verwenden wir verschiedene Bauteilmontagetechniken wie die Oberflächenmontagetechnik (SMT) und die Durchkontaktierungstechnik (PTH). Darüber hinaus bieten wir Ball Grid Array (BGA), uBGA/Micro BGA, Chip-Scale-Packaging (CSP) und so weiter.

- Wir verwenden sowohl bleihaltige als auch RoHS-konforme Lötmittel und fortschrittliche Löttechniken wie Selektivwellenlöten, Pb88-Löten, Hochschmelzpunktlöten und Au80-Löten.

- Wir akzeptieren LEITERPLATTEN-Designs in den Dateiformaten Gerber RS-274X, 274D, Eagle und AutoCAD DXF und DWG. Sie können diese zusammen mit Ihrer Materialliste (Bill of Materials, BoM) weitergeben.

Wir bei Hemeixin verstehen diese Schwierigkeiten und haben es uns zum Ziel gemacht, die Messlatte für unsere Kleinserien-Leiterplattenbestückung höher zu legen, um sie von der Konkurrenz abzuheben. Wir freuen uns, Ihnen das höchste Qualitätsniveau zu bieten, das Sie von einer erstklassigen Leiterplattenbestückungseinrichtung erwarten würden, während wir die Flexibilität eines Kleinserienherstellers beibehalten.

Bestückte Leiterplattenbestückung Dienstleistungen

Unter Kitting versteht man das Zusammenstellen eines Satzes von Bauteilen als Bausatz, der für die Montage von Leiterplatten benötigt wird. Hier stellt der Kunde alle Komponenten zur Verfügung, die auf die Leiterplatte gehören. Beim Kitting werden alle Materialien/Teile in einem einzigen Paket zusammengefasst. Es ist äußerst vorteilhaft für den Beginn der Montage, da alle erforderlichen Komponenten vorhanden und geprüft sind und in eine geeignete Verpackung kommen.

Jedes Platinen-Design und die Mengenanforderungen variieren je nach Kunde. Daher sind die Kriterien für die Zusammenstellung von Bausätzen für jedes Montageprojekt unterschiedlich. Trotzdem gibt es bestimmte Regeln und Standards, die zu beachten sind. Eine Analogie könnte das Kochen eines Rezepts sein, bei dem alle Zutaten entweder auf dem Markt oder in der Küche und Vorratskammer gesammelt werden. Alle diese Zutaten werden auf dem Küchentisch zusammengebracht und dann gekocht.

Bei dieser Art der Montage stellt der Kunde dem Hersteller alle Komponenten für die Montage zur Verfügung. Zu den bereitzustellenden Komponenten gehören nackte Leiterplatten, elektronische Bauteile und alle erforderlichen LEITERPLATTEN-Designdateien, und der Hersteller wird die Komponenten mit Hilfe von automatisierten Anlagen montieren. Diese Art der Leiterplattenbestückung wird auch als Auftragsbestückung bezeichnet. Die Nachfrage nach Kitted LEITERPLATTEN Assembly Services hat aus folgenden Gründen zugenommen:

- Dies ist eine der wirtschaftlichsten Arten der Leiterplattenherstellung.

- Der Kunde kann sicher sein, dass die von ihm gelieferten Bauteile und Leiterplatten verwendet werden und keine minderwertigen Teile zum Einsatz kommen.

- Ein Kunde hat eine bessere Kontrolle über die Produktionskosten

Kurz gesagt, die Kitted Assembly hilft OEMs, qualitätsbezogene Probleme zu vermeiden und ihre Time-to-Market-Fähigkeiten zu verbessern.

Höhepunkte von Hemeixin's Kitted Leiterplattenbestückung Dienstleistungen

Bei Hemeixin bieten wir Unterstützung bei der Stückliste an, falls erforderlich, ansonsten akzeptieren wir einfach Ihre Liste. Die Materialliste (Bill of Materials, BoM) ist ein extrem wichtiger Aspekt einer Kitted LEITERPLATTEN-Baugruppe, da sie die Liste der Materialien, Mengen, Mindestbestellmenge, Preise, Teilenummern, geschätzte Fertigstellungszeit und vieles mehr enthält. Nachdem Sie uns die Details zur Verfügung gestellt haben, analysieren wir diese auf Machbarkeit, Kompatibilität mit Ihren Anwendungsanforderungen, Bauteilqualität und so weiter. Wir können Ihnen problemlos ein Angebot auf der Grundlage Ihrer Anforderungen an die kitted LEITERPLATTEN-Bestückung unterbreiten. Unsere Dienstleistungen im Bereich der kitted LEITERPLATTEN-Bestückung umfassen die folgenden Merkmale

LEITERPLATTEN-Bestückungstypen: Wir bieten die folgenden Leiterplattenbestückungstypen an.

- Oberflächenmontage (SMT)

- Durchgangsbohrung

- Gemischte Technologie (SMT/Thru-hole)

- Einseitige und doppelseitige SMT/PTH

- Große Teile auf beiden Seiten

- BGA auf beiden Seiten

- Wir unterstützen auch Projekte zur Einführung neuer Produkte (NPI).

LEITERPLATTENBESTÜCKUNG-Prüfung: Wir führen in jeder Phase der Leiterplattenbestückung interne Tests mit manuellen und automatischen Methoden durch. Dazu gehören Funktionstests sowie die Montage von Bauteilen, das physische Design und so weiter. Unser Werk in China ist für diese Aufgaben gerüstet.

Wenn Sie ein OEM von elektrischen, elektronischen oder elektromechanischen Geräten sind und Unterstützung bei der Bestückung von Leiterplatten benötigen, können Sie sich voll und ganz auf uns verlassen. Wir haben Erfahrung mit der Montage von bestückten Leiterplatten.

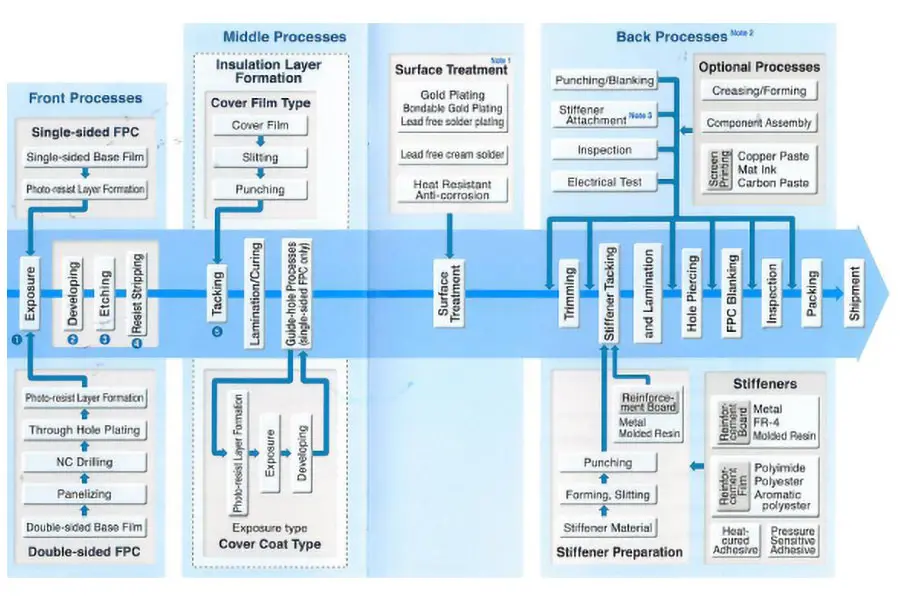

LEITERPLATTEN-Bestückungsprozess

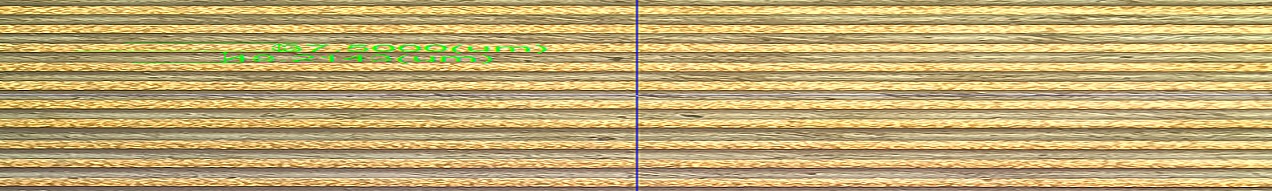

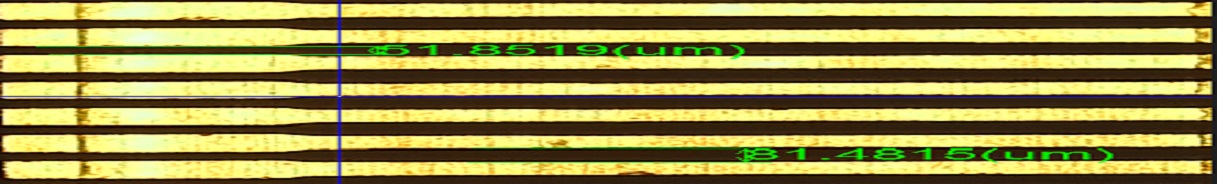

Der Prozess der Leiterplattenbestückung erfolgt nach der Leiterplattenherstellung, bei der die Leiterplattenstruktur entsprechend den Kundenanforderungen vollständig geformt wird. Die Leiterplattenbestückung umfasst Maßnahmen von der Schablonenvorbereitung und dem Lotpastendruck bis zur Bestückung mit SMD-Bauteilen, der Bildung von Verbindungen im Aushärteofen und der abschließenden Prüfung der Funktionalität der Leiterplatte. Nach der Schablonenvorbereitung erfolgt der Lotpastendruck. In dieser Phase müssen winzige Öffnungen, die Befestigungspunkte für elektrische Bauteile darstellen, mit außergewöhnlicher Präzision gefüllt werden. Andernfalls kann es zu ernsthaften Problemen wie Brückenbildung kommen. Die Brücken sind oft mikroskopisch klein und mit dem bloßen Auge nicht zu erkennen. Daher sind sie kaum zu erkennen, wenn keine modernen Prüfgeräte verwendet werden. Dennoch sind sie das häufigste Problem bei der Leiterplattenbestückung und führen zu Kurzschlüssen oder sogar zum Durchbrennen von Komponenten. Daher verwenden wir bei Hemeixin die neueste Lötpastendrucktechnologie, um sicherzustellen, dass jede einzelne Leiterplatte am Ende der Montagelinie ordnungsgemäß funktioniert.

Ein weiterer kritischer Teil des LEITERPLATTEN-Bestückungsprozesses ist die Positionierung der elektronischen Bauteile mit Hilfe der Bestückungsmaschine. Die Leiterbahnen auf der Platine sind sehr winzig und müssen auf die leitenden Teile der elektronischen Bauteile ausgerichtet werden. Daher müssen die elektronischen Bauteile mit höchster Präzision ausgerichtet und auf der Platine positioniert werden. Wir verwenden die präzisesten optischen Systeme mit drei Referenzpunkten, um die Oberflächenmontagegeräte zu platzieren. Am Ende der LEITERPLATTEN-Bestückungslinie wird die feste und stabile Verbindung zwischen SMDs und Leiterplatte im Aushärteofen hergestellt. Das Pastenlöten ermöglicht die Langlebigkeit und Beständigkeit der Leiterplatten, die neben der hohen Qualität der Leiterplatten unser oberstes Ziel sind.